La technologie de fabrication de dalles.

Auteur: Yuri Zarva

Source: trotuar.ru

Adresse-Mail E: [email protected]

|

Le processus de fabrication de dalles de pavage comprend plusieurs étapes de base:

Pre-PressMoules en plastique, caoutchouc et caoutchouc (polyuréthane) peuvent être utilisés pour fabriquer des produits. Le nombre de cycles de moulage est maintenue sous forme est: pour le caoutchouc - 500 cycles pour le plastique - 230-250, pour polyuréthane - 80-100 cycles. Les formes avant le coulage du béton dans les lubrifiés par trains spéciaux ou béton coulé sans forme de lubrification. Lorsque vous travaillez sans nouvelles formes lubrifiantes traitées agent antistatique, après le décapage sous la forme d' inspecter et, si nécessaire, on les lave avec une solution de 5-10% d'acide chlorhydrique. Pour la lubrification des formes peut être utilisé emulsol, APL-1 (Russie) et SYAA-3 (Angleterre). Afin de préserver la surface du moule ne peut pas utiliser un lubrifiant à base d'huile minérale. Les dommages causés aux formes de la couche de lubrification de surface doit être mince à cause de l'excès de lubrifiant sur la surface du produit fini sont les pores. Les lubrifiants sont solubles dans l'APL-1 sont appliquées avec une brosse avant chaque remplissage, la lubrification CPA-3 est appliqué à la brosse ou au pistolet. Lubrifiants NEA-3 est suffisant pour 2-3 moulage. La température du substrat devrait être de 18 à 20 ° C |

Fig. numéro 1 |

Préparation des mélanges en bétonPour faire un meilleur usage décoratif bétonnière obligatoire. Dans le mode opératoire général de mélange ne diffère pas de la préparation classique du béton (fig. 1). Le pigment est appliqué pendant environ 30 secondes avant le dépôt du ciment. |

| sable + pigment - 15-20 secondes;

sable + pigment + gravier - 15-20 secondes; sable + gravier + pigment + ciment - environ 20 secondes; sable + gravier + pigment + ciment + eau + additif - 1-1,5 m; tous - 2-2,5 m. |

Afin d' améliorer la durabilité du béton, sa résistance à la durabilité et de l' impact peut être ajouté au béton que du polypropylène, du polyamide ou des fibres de verre résistant aux alcalis d' une longueur de 5 à 20 mm et 5-50 microns de diamètre en une quantité de 0,7-1,0 kg par 1m3 de béton. La longueur des fibres doit correspondre au plus grand diamètre de l' agrégat grossier dans le béton. Des fibres ayant une bonne dispersion forment un réseau tridimensionnel de béton, ce qui augmente considérablement la résistance à la flexion, résistance aux chocs et la durabilité du béton.

des fibres de verre en polypropylène et résistant aux alcalis sont introduits avec le mélange d' eau; Fibre de polyamide est introduit dans le mélange de béton fini, à savoir lors de la dernière étape, dans laquelle le mélange tout en agitant pour augmenter 30-50.

Lors de l' utilisation des additifs de fumées de silice prennent le calendrier de la préparation du mélange de béton suivant:

| + Sable + fumée de silice pigment - 30-40;

sable + fumée de silice + pigment + ciment - environ 30 secondes; sable + fumée de silice + pigment + ciment + eau + additif - 1-1,5 m. |

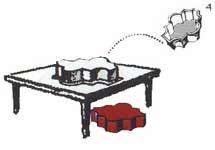

Fig. Numéro 2 - Table vibrante |

Former sur la table vibranteBéton prêt à l'emploi est ouvrabilité OK = 3-4 cm. Par conséquent, l'utilisation à court terme de son vibroobrabotku d'étanchéité. Après préparation d'un mélange de béton, il a été placé dans des moules et compactée sur la table vibrante (fig. 2). |

Dans la production de carreaux de couleur dans des moules en plastique pour l'économie du pigment peut être utilisé stratification: la première couche de surface du béton est préparé à l'aide d'un pigment, la seconde couche de béton sans elle. Pour le moulage séparé nécessite deux bétonnière pour la préparation des première et seconde couches. |

Fig. Numéro 3 - Il y a un trottoir de pile. |

Lors de la formation première empilées couche colorée avant béton 2 cm d' épaisseur et compacté pendant 40 secondes. Ensuite adapter 2ème couche sans pigment et le béton est compacté par vibration pendant 20 secondes. Dans d' autres béton de mobilité besoin de choisir votre temps pour sceller la table de moulage. |

PRODUITS VIEILLISSEMENT

Après le moulage des articles dans des moules installés dans des piles de grande hauteur lignes 3-8, en fonction de l'épaisseur et la configuration des carreaux. Par exemple, une plaque carrée placée à pas plus de trois lignes. Après que les piles recouvertes d' une pellicule de plastique pour empêcher l' évaporation de l' humidité. La température d'incubation devrait être d' au moins 15 ° C chauffage supplémentaire est nécessaire. Après 24 heures d'exposition dans les formes peuvent être faites de décapage (démoulage).

Fig. Numéro 4 - "Pile" dalles sur la table vibrante. |

décapageDécapage produits façonnés produits sur table vybivochnom spéciale avec vibration (Fig. 4), il est recommandé de se réchauffer pendant 2-3 minutes dans un bain d'eau chaude (température de 45-50 ° C) pour faciliter le décapage des produits de moule. Celui-ci utilise l'effet de la dilatation thermique élevé par comparaison avec le béton de polymère. |

Le knock - out de processus dalles.

Et son stockage sur palettes.

Fig. Numéro 5 - Tiles sont emballés et prêts à la vente. |

CONDITIONNEMENT ET STOCKAGEAprès l'enlèvement des tuiles sont placées sur des palettes "face" au "retour", en les reliant avec du ruban d'emballage. Pour de plus amples durcissement du béton et de la préservation de la présentation de leurs produits doit être recouvert de plastique rétractable ou film étirable. |

Pendant les vacances d'été des produits est fait quand ils atteignent 70% de la force de conception, ce qui correspond à peu près à 7 jours de durcissement du béton après la date de sa fabrication. En hiver, la fête se fait quand il atteint 100% de la force de conception (28 jours à compter de la date de préparation du béton).

Commentaires

Commentant, gardez à l' esprit que le contenu et le ton de vos messages peuvent blesser les sentiments des gens réels, montrer du respect et de la tolérance à ses interlocuteurs, même si vous ne partagez pas leur avis, votre comportement en termes de liberté d'expression et de l' anonymat offert par Internet, est en train de changer non seulement virtuel, mais dans le monde réel. Tous les commentaires sont cachés à l'index, le contrôle anti - spam.