Installations pour la production de biogaz

| Installations pour la production de biogaz |

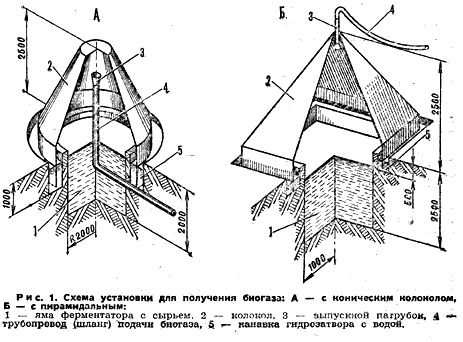

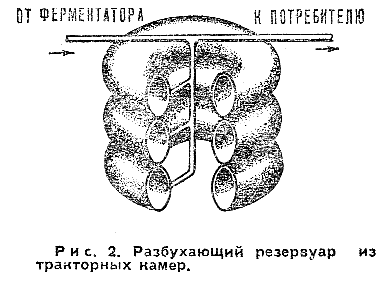

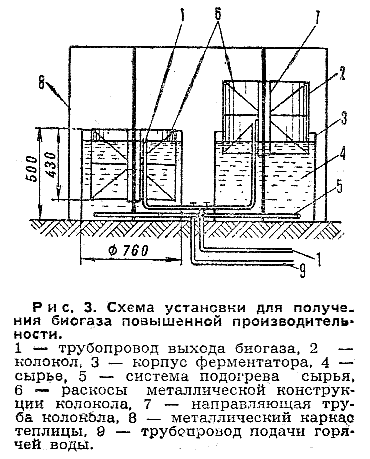

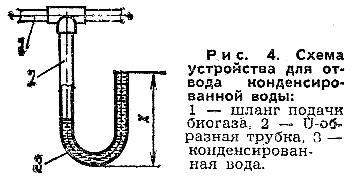

Qu'est-ce que le biogaz?Au cours des dernières années, de plus en plus d'attention est accordée à la non-traditionnelle, d'un point de vue technique, les sources d'énergie: le rayonnement solaire, les marées et les vagues, et plus encore. Certains d'entre eux, comme le vent, ont trouvé une large utilisation dans le passé, mais aujourd'hui connaissent une renaissance. L'une des matières premières "oubliés" et un biogaz qui a été utilisé dans la Chine ancienne et le nouveau "ouvert" à notre époque.Qu'est-ce que le biogaz? Ce terme désigne le produit gazeux produit dans l'anaérobie, qui se déroule sans l'accès de l'air, la fermentation (pereprevaniya) substances organiques d'origine différente. Dans toute économie paysanne dans un an va une quantité considérable de fumier, les plantes à feuillage, une variété de déchets. Généralement, après leur expansion sont utilisés comme engrais organique. Cependant, peu de gens savent à quel point le biogaz et la chaleur dégagée lors de la fermentation. Mais cette énergie peut également faire un bon travail des villageois. Biogaz - un mélange de gaz. Ses principaux constituants sont les suivants: le méthane (CH4), - 55 à 70% et de dioxyde de carbone (CO 2) - 28 à 43% et en très petites quantités d'autres gaz tels que: - le sulfure d'hydrogène (H2S). En moyenne, 1 kg de substances organiques biodégradables 70% de méthane produit 0,18 kg, 0,32 kg de dioxyde de carbone, 0,2 kg d'eau et 0,3 kg de résidus décomposables. Les facteurs qui affectent la production de biogaz.Étant donné que la décomposition des déchets organiques est due à l'activité de certains types de bactéries, il est significativement affectée par l'environnement sur elle. Ainsi, la quantité de gaz généré est en grande partie dépendante de la température est plus chaud que le taux le plus élevé et le degré de fermentation des matières organiques. Voilà pourquoi, sans doute, les premières installations de biogaz ont été dans les pays à climats chauds. Cependant, l'utilisation de l'isolation fiable, et de l'eau, parfois chauffée vous permet de maîtriser la construction de générateurs de biogaz dans les zones où les températures hivernales chutent à -20? C Il y a certaines exigences et à la matière première: il doit être adapté pour le développement de bactéries qui contiennent la matière et beaucoup d'eau (90-94%) organique biodégradable. De manière avantageuse, le milieu est substances neutres et sans entraver l'action des bactéries, par exemple, des savons, des détergents, des antibiotiques.Le biogaz peut être utilisé, et les déchets végétaux commercial, du fumier, des eaux usées, etc. N. tendance à se séparer en trois fractions dans le liquide de fermentation dans le réservoir. Haute - croûte est formée de grosses particules entraînées bulles de gaz hausse grâce à un temps peut devenir très forte et permettra d'éviter la libération de biogaz. Au milieu du fluide accumule fermenteur, et la fraction inférieure gryazeobraznaya précipite. Les bactéries sont les plus actifs dans la zone médiane. Il est donc nécessaire de remuer le contenu du réservoir sont périodiquement - au moins une fois par jour, et de préférence - jusqu'à six fois. L'agitation peut être réalisée par des moyens mécaniques, des moyens hydrauliques (recyclage par une pompe), sous la pression du système pneumatique (biogaz de recyclage partiel) ou samoperemeshivaniya en utilisant diverses méthodes. Installations pour la production de biogaz.En Roumanie, les générateurs de biogaz sont largement utilisés. L'une des premières plantes individuelles (figure 1) a été mis en service en Décembre de 1982. Depuis lors, elle livre avec succès le gaz trois familles voisines, ayant chacune la cuisinière à gaz habituelle avec trois brûleurs et four. Le fermenteur est situé dans un trou d'un diamètre d'environ 4 m et une profondeur de 2 m (un volume d'environ 21 m3), la toiture de fer à l'intérieur Laid bouillie deux fois: d'abord par soudage électrique, puis appeler pour un gaz. Pour la protection contre la corrosion de la surface intérieure de la cuve est recouverte de résine. À l'extérieur du bord supérieur de la cuve de fermentation est réalisée en béton circulaire profondeur d'environ 1 m de la rainure, il joue le rôle de piège à eau; dans la gorge, rempli d'eau, faites glisser la partie verticale de la cloche, la fermeture du réservoir.Bell a environ 2,5 mètres de haut - tôle d'acier de deux millimètres. Dans sa partie supérieure et de gaz en cours.  L'auteur de ce projet a choisi l'option de la collecte du gaz, contrairement à d'autres plantes par des tuyaux à l'intérieur du digesteur et ayant trois souterrains branche - trois fermes. En outre, l'eau dans le joint d'eau rainure course qui empêche le givrage en hiver. Le fermenteur est chargé d'environ 12 m3 de fumier frais, qui est versé sur l'urine de vache (sans addition d'eau. Le générateur démarre 7 jours après le remplissage. Un arrangement similaire a une autre plante (Fig. 1B). Son fermenteur fait dans un trou ayant une section carrée de 2x2 et d'une profondeur d'environ 2,5 m. La fosse bordée de dalles de béton 10-12 cm d'épaisseur, enduits avec du ciment et recouvertes de résine pour sceller. Joint hydraulique rainure profondeur d'environ 50 cm et le béton, soudé cloche de fer toiture et peut en quatre "oreilles" de coulisser librement sur les quatre rails verticaux, installés sur un réservoir en béton. La hauteur de la cloche d'environ 3 m, 0,5 m, qui est immergé dans la rainure. Le premier remplissage du fermenteur a été chargé avec 8 m3 de fumier frais de vache, et le haut Demande environ 400 litres d'urine de vache. Après 7 ou 8 jours de l'installation déjà entièrement fourni avec les propriétaires de gaz. Une structure similaire a un générateur de biogaz, destiné à recevoir 6 m3 de fumier mixte (de vaches, moutons et porcs). Cela a suffi à assurer le fonctionnement normal d'une cuisinière à gaz avec trois brûleurs et four. Une autre installation est des pièces de structure différente de pytnoy Ljube: près du fermenteur sont pondus attaché à elle par l'intermédiaire d'un tube en T trois grandes chambres de tracteurs reliés les uns aux autres et (2 rig.). La nuit, quand le biogaz ne sont pas utilisées et stockées sous la cloche, il y a un risque que la raison de la surpression de chavirage ce dernier. Le caoutchouc est une capacité de réservoir supplémentaire. Fermenteur taille 2h2x1,5 m est suffisante pour les deux brûleurs, tout en augmentant le volume utile de l'installation de jusqu'à 1 m3 de biogaz peut obtenir la quantité suffisante pour chauffer les maisons. La particularité de ce type d'installation - dispositif de cloche 138 cm et une hauteur de 150 cm de tissu caoutchouté, utilisés pour la fabrication de lodok gonflable. Le fermenteur est un réservoir métallique 140h380 cm et a un volume de 4,7 m3. Cloche étant introduit dans le fumier dans un fermenteur à une profondeur de 30 cm pour s'assurer que la barrière hydraulique biogaz sortie à l'atmosphère. Dans la partie supérieure du réservoir est pourvu du robinet pouvant gonfler relié au tuyau; sur elle le gaz fourni à la cuisinière à gaz avec trois brûleurs et une colonne pour le chauffage de l'eau. Afin de garantir des conditions optimales pour le digesteur, le fumier est mélangé avec de l'eau chaude. Les meilleurs résultats sont présentés sur l'installation de matières premières 90% d'humidité et une température de 30 à 35 °.  Pour chauffer le digesteur est utilisé et l'effet de serre. Plus la capacité est en cours de construction d'un cadre métallique, qui est recouverte d'un film de polyéthylène: dans des conditions météorologiques défavorables, il conserve la chaleur et permet d'accélérer considérablement le processus de décomposition des matières premières. En Roumanie, les générateurs de biogaz sont utilisés dans les fermes d'Etat ou coopératives. Voici l'un d'eux. Il a deux fermenteur d'une capacité de 203 m3, cadre fermé avec un film plastique (Fig. 3). En hiver, le fumier est chauffé par l'eau chaude. Performance Montage de 300-480 m3 par jour. Ce montant est suffisant pour couvrir tous les besoins du secteur agricole local. Conseils pratiques.Comme indiqué plus haut, un rôle crucial. dans l'élaboration du processus de fermentation, la température joue: le chauffage de la matière première avec 15? jusqu'à 20 ° peut doubler la production d'énergie. Par conséquent, les générateurs ont souvent un système de chauffage de la matière première spéciale, mais la plupart des unités ne sont pas équipés de ce système; ils utilisent uniquement la chaleur générée dans le processus de décomposition de la matière organique. L'une des conditions les plus importantes pour le fonctionnement normal de la cuve de fermentation est une isolation fiable. En outre, il est nécessaire de minimiser la perte de chaleur pendant le nettoyage et le remplissage de la trémie fermenteur.Il est nécessaire de garder à l'esprit la nécessité d'assurer l'équilibre biochimique, parfois le rythme de bactéries produisent des acides est plus élevé que le taux de consommation du deuxième groupe de bactéries, dans ce cas, la masse de l'acidité augmente et diminue la production de biogaz. La situation peut être corrigée soit par une diminution des portions de brut ou d'augmenter sa solubilité (de préférence de l'eau chaude), soit, enfin, l'addition d'un agent neutralisant - tel que le lait de chaux, le bicarbonate de soude ou le lavage. La production de biogaz peut diminuer en raison de la violation du rapport entre le carbone et l'azote. Dans ce cas, le fermenteur est introduit une substance contenant de l'azote - l'urine ou dans une petite quantité de sel d'ammonium est habituellement utilisé comme un engrais chimique (50 - 100 g par 1 m 3 de charge).  Il faut se rappeler que le taux d'humidité élevé et la présence de sulfure d'hydrogène (dont le contenu dans le biogaz peut être jusqu'à 0,5%) pour stimuler l'augmentation de la corrosion des parties métalliques de l'installation. Par conséquent, le statut de tous les autres éléments du fermenteur doit être régulièrement contrôlée et la faute soigneusement protégé: le meilleur fil rouge - dans une ou deux couches, puis deux autres couches de la peinture à l'huile. En tant que canalisation pour le transport de sortie de biogaz au sommet de la cloche à l'installation du consommateur peut être utilisé sous forme de tubes (plastique ou métallique) et les tuyaux en caoutchouc. Il est souhaitable de maintenir la tranchée profonde pour éviter les ruptures dues à la congélation de l'eau condensée pendant l'hiver. Si le transport de gaz par tuyau porté par l'air, vous avez besoin d'un dispositif spécial pour évacuer le condensat. Le schéma le plus simple d'un tel dispositif est un tube en forme de U relié au tuyau à son point le plus bas (Fig. 4). branche libre longueur de tube (x) doit être supérieure exprimée en millimètres de biogaz de pression de la colonne d'eau. Comme les flux de condensat dans le tube de la canalisation, l'eau est versée par son extrémité libre, sans fuite de gaz.  Le sommet du mamelon de cloche est également conseillé de prévoir l'installation d'un manomètre, la pression à la valeur pour juger le nombre de biogaz accumulés. Exploitation des plantes d'expérience ont montré que l'utilisation d'un mélange comme matière première de diverses substances organiques donne plus de biogaz fermenteur chargement d'un composant. Humidité de brut recommandé à légèrement diminuer en hiver (jusqu'à 88-90%) et l'augmentation en été (92-94%). L'eau utilisée pour la dilution doit être chaud (de préférence 35-40 °). La matière première est fournie en portions, au moins une fois par jour. Après le premier chargement de la cuve de fermentation du biogaz sont souvent initialement produites, qui contient plus de 60% de dioxyde de carbone, et par conséquent ne brûle pas. Ce gaz est retiré à l'atmosphère, et après 1 jour -3 commence l'installation de fonctionner normalement. |

Commentaires

Commentant, gardez à l' esprit que le contenu et le ton de vos messages peuvent blesser les sentiments des gens réels, montrer du respect et de la tolérance à ses interlocuteurs, même si vous ne partagez pas leur avis, votre comportement en termes de liberté d'expression et de l' anonymat offert par Internet, est en train de changer non seulement virtuel, mais dans le monde réel. Tous les commentaires sont cachés à l'index, le contrôle anti - spam.