torche à plasma Homemade

Le principe de fonctionnement de la plupart plasmatron puissance de quelques kilowatts à quelques mégawatts, soit pratiquement le même.

Entre une cathode constituée d'un matériau réfractaire, et une anode refroidie intensément, un arc électrique brûle. Cet arc est soufflé à travers le fluide de travail (PT) - gaz de plasma qui peut être de l'air, de la vapeur, ou autre. RT ionisation se produit et par conséquent la sortie est le quatrième état de la matière, appelée plasma. Entre une cathode constituée d'un matériau réfractaire, et une anode refroidie intensément, un arc électrique brûle. Cet arc est soufflé à travers le fluide de travail (PT) - gaz de plasma qui peut être de l'air, de la vapeur, ou autre. RT ionisation se produit et par conséquent la sortie est le quatrième état de la matière, appelée plasma.

Dans les dispositifs à haute puissance placés le long de la bobine buse el.magnity, il sert à stabiliser l'écoulement de plasma en direction axiale et réduire l'usure de l'anode.

Cet article décrit la conception est déjà le deuxième compte, depuis le la première tentative d'obtenir un plasma stable n'a pas été couronnée de beaucoup de succès. Après avoir examiné le dispositif "Alplaza" Nous sommes arrivés à la conclusion que, pour répéter un à un est probablement pas la peine. Si vous êtes intéressé - très bien décrit dans les instructions qui lui sont attachées.

Le premier modèle n'a pas eu le refroidissement actif de l'anode. Comme le fluide de travail utilisé vapeur des installations spéciales de générateur de vapeur électrique - une chaudière étanche avec deux plaques de titane immergés dans l'eau et inclus dans le réseau 220V. torche Cathode plasma a servi de diamètre de l'électrode en tungstène de 2 mm qui a rapidement otgoral. Le diamètre de l'ouverture de la buse d'anode était de 1,2 mm et il est constamment bouchent. Obtenez échoué plasma stable, mais on entrevoit encore, et il a stimulé à poursuivre les expériences.

Dans ce plasma les générateurs ont été testés dans le mélange d'air et de vapeur d'eau comme fluide de travail. Sortie plasma tourné vapeur intense, mais pour un fonctionnement stable, il est nécessaire de surchauffer à une température de plusieurs centaines de degrés, ne pas se condenser sur les assemblages de la torche à plasma refroidis. Cet appareil n'a pas encore été fait, de sorte que l'expérience est en cours seulement avec de l'air.

Photos torche viscère plasma:

L'anode est réalisée en cuivre, dont le diamètre d'ouverture de buse de 1,8 à 2 mm. Structure Anode en bronze, et se compose de deux parties étroitement soudées, entre lesquelles il y a une cavité pour le pompage de liquide de refroidissement - antigel ou de l'eau.

La cathode est une barre de tungstène légèrement effilée avec un diamètre de 4 mm, résultant de l'électrode de soudage. Il est en outre refroidi courant de fluide de travail fourni sous une pression entre 0,5 et 1,5 atmosphères.

Qui est complètement démonté torche à plasma:

L'alimentation est fournie à l'anode par l'intermédiaire du système de tuyauterie de refroidissement et la cathode, - dans le fil, le support accroché.

Start-up, à savoir l'allumage, la cathode est réalisée en tournant la poignée jusqu'à ce que l'alimentation en contact avec l'anode. Ensuite, la cathode doivent immédiatement prendre une certaine distance de l'anode 2..4 mm (deux tours de la poignée) et reste à l'arc entre eux.

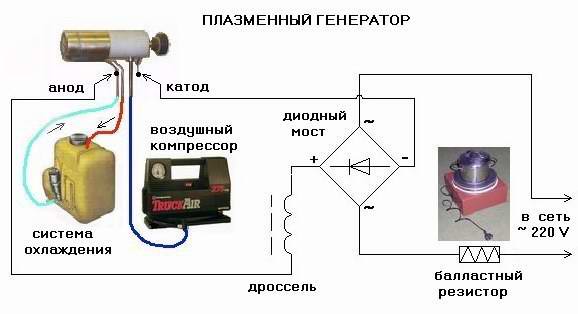

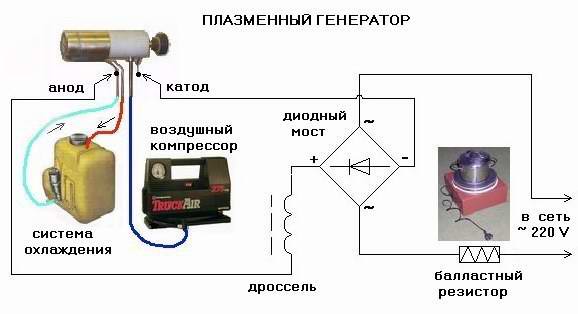

Alimentation électrique, raccorder le tuyau d'alimentation en air du compresseur et système de refroidissement - dans le schéma suivant:

Comme résistance ballast peut être tout dispositif de chauffage de puissance de sortie électrique appropriée de 3 kW à 5, par exemple pour ramasser plusieurs chaudières raccordées en parallèle.

redresseur Choke doit être évalué pour des courants jusqu'à 20 A, notre échantillon contient environ une centaine de tours de fil de cuivre épais.

Diodes utilisent tout, calculé au courant de 50 A et au-dessus, et la tension de 500 V.

ATTENTION!

Cet instrument utilise

Transformerless SUPPLY NETWORK!

Le compresseur d'air pour alimenter le fluide de travail est pris voiture, et à pomper le liquide de refroidissement utilisé dans une boucle phare de voiture verre fermé. L'alimentation est fournie à eux par un 12 volts transformateur redresseur séparé.

Un peu de plans pour l'avenir:

Comme le montre, et cette conception était trop expérimental. Enfin, nous obtenons un travail stable pour les 5 - 10 minutes. Mais la perfection est encore loin.

anodes de remplacement sont progressivement disparaître, et leur faire du cuivre, et avec un fil, il est difficile, il serait mieux sans fil. Le système de refroidissement n'a pas de contact direct du liquide avec une anode amovible, et en raison de ce transfert de chaleur est faible. Une meilleure option serait de refroidissement direct.

Pièces usinées à partir de la structure semi-fini à portée de main disponible est généralement trop complexe pour répéter.

Il est également nécessaire de trouver un transformateur d'isolement puissant, en utilisant la torche à plasma est dangereux sans lui.

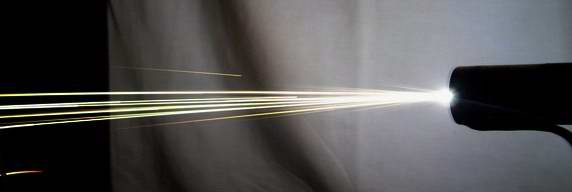

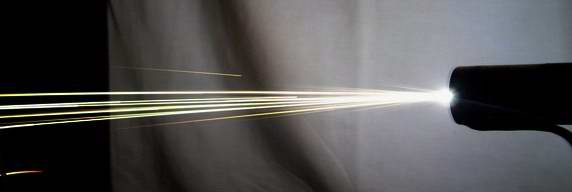

Et à la fin de la torche à plasma d'images fixes lors de la découpe des plaques métalliques et en acier. Des étincelles près d'un mètre

|

Entre une cathode constituée d'un matériau réfractaire, et une anode refroidie intensément, un arc électrique brûle. Cet arc est soufflé à travers le fluide de travail (PT) - gaz de plasma qui peut être de l'air, de la vapeur, ou autre. RT ionisation se produit et par conséquent la sortie est le quatrième état de la matière, appelée plasma.

Entre une cathode constituée d'un matériau réfractaire, et une anode refroidie intensément, un arc électrique brûle. Cet arc est soufflé à travers le fluide de travail (PT) - gaz de plasma qui peut être de l'air, de la vapeur, ou autre. RT ionisation se produit et par conséquent la sortie est le quatrième état de la matière, appelée plasma.

Commentaires

Commentant, gardez à l' esprit que le contenu et le ton de vos messages peuvent blesser les sentiments des gens réels, montrer du respect et de la tolérance à ses interlocuteurs, même si vous ne partagez pas leur avis, votre comportement en termes de liberté d'expression et de l' anonymat offert par Internet, est en train de changer non seulement virtuel, mais dans le monde réel. Tous les commentaires sont cachés à l'index, le contrôle anti - spam.