production séparée de briques

| production séparée de briques |

|

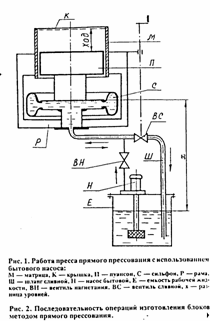

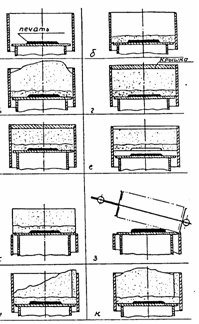

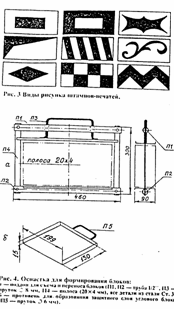

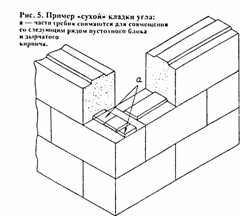

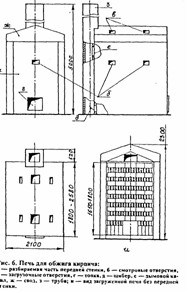

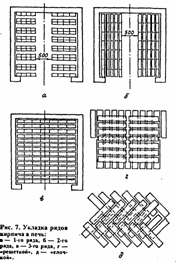

Dans l'agriculture, la construction d'éléments en béton armé aujourd'hui utilisé avec beaucoup de succès, qui a essentiellement remplacé undeservedly oublié, mais depuis des temps immémoriaux utilisé des matériaux locaux. Mais les matériaux locaux dans les zones rurales ont été érigés, et encore construire des maisons durables, belles, chaudes, durables, et complètement respectueux de l'environnement et d'autres bâtiments. Dans cette section, le magazine recueilli long connu et des procédés de fabrication de matériaux de construction combinés avec de nouvelles méthodes, des technologies et des techniques éprouvées. Cette combinaison vous permet d'améliorer la qualité des matériaux de construction maison et mécaniser leur production, les rendre plus accessibles et abordables. Ces recommandations sont destinées aux personnes qui ont des difficultés avec des matériaux de construction pour leur propre usage dans la construction de maisons, chalets, garages et autres bâtiments Agriculteur-de ferme, individuel, familial ou de la ferme collective, ainsi que les petits entrepreneurs qui vont faire des travaux de construction ou de production matériaux de construction. (Développement de VN-Roux Danovski). 1. Direct Bezobzhigovye appuyant Direct briques Bezobzhigovye de moulage, tuiles et Stroyblock - production absolument respectueux de l'environnement. De cette façon, vous pouvez obtenir des matériaux de construction à des fins diverses: Stroyblock, brique, route de pierre (pavage), carrelage, revêtement et carrelage de pavage. La qualité des produits dépend de la qualité du poinçon et de matrice de fabrication: le brillant de surface peut être obtenue, la force - en fonction de la quantité et la qualité du liant injecté dans le mélange, - jusqu'à 600 kg / cm2. Préparation de matériaux ayant une résistance plus élevée est pas considérée ici, en raison de leur complexité et de l'inefficacité de la technologie de production. Lors de la construction des bâtiments et des structures de plain-pied est assez force de la marque de briques MLO. Les calculs montrent que la marque M20 est de garder pour vous-même un pilier de la maçonnerie (en théorie) jusqu'à 80 m de haut, mais étant donné l'hétérogénéité de la résistance de la maçonnerie, la stabilité et la robustesse, fait de la construction tout à fait sûr de bâtiments jusqu'à deux étages avec une épaisseur de mur de maçonnerie de 45 cm. Lors de la construction, bâtiments d'un étage est nécessaire d'augmenter l'épaisseur des murs du premier étage à 66 cm. La condition pour compression directe des produits de construction liés chimiquement est la quantité minimum d'eau et un grand pré-compression. séchage naturel complet se termine dans une semaine. Lorsque la quantité minimale requise d'humidité dans le mélange, en utilisant un liant de ciment et de pré-laminage jusqu'à 5 kg / cm2, des articles manufacturés ont la capacité de samoprogrevaniyu, dans lequel le séchage a lieu plus rapidement et, après jour produit mature pour une utilisation dans la maçonnerie. La consommation de matériaux cimentaires (ciment, chaux) dans la préparation de matériaux de construction par mélange de compression semi-directe est deux fois plus faible que le moulage par vibration, et dans la plupart des cas, vous pouvez le faire sans eux. (Si la vibration du béton formant mélange doit avoir assez d'eau sinon il va manquer de flexibilité. Cependant, une quantité excessive d'eau réduit la résistance finale du produit.) Il existe deux types de blocs en utilisant du ciment en tant que liant: 1. Les produits en béton. Ils peuvent être faits par le plus économique (par rapport au ciment) pour la recette de compression directe pour "Interblock" des recommandations fermes à gagner en popularité de sa "pose à sec". Pour ce faire, mélanger 10 parties de gravier fin, 6 parties de sable et 1 partie de ciment M400. Ces produits seront prêts pour l'installation par séchage pendant une nuit à température nulle. Durabilité - 30 kg / cm2. Ils peuvent être utilisés dans un cycle zéro: pour la fondation, plinthe partie, pavage, construction de bordures, etc ... 2. carreaux ciment-sable (bloc). Il peut être fabriqué en mélangeant 10 parties de sable, 1 partie de ciment -3. La quantité de ciment (il prend la marque 'M300 - M400) dépend de la résistance finale souhaitée et de ses marques. Pour la fabrication de la couche protectrice, il est souhaitable de respecter le rapport 10: 2. unités terrestres cimentée (de terrabloki). Ils sont fabriqués à partir des sols argileux contenant en son sein pas plus de 10 à 15%. Ne convient pas pour la fabrication de la couche arable et envasement sols terrablokov-. Lorsque vous utilisez mince (avec une faible teneur en argile) les sols sont ajoutés à l'argile. Le mélange préparé doit avoir l'humidité de serrer dans un poing saisissant une poignée du mélange dans un ballon, mais ne pas se salir les mains. Lorsque vous utilisez gras (teneur en argile) sont ajoutés au sol dans le sable, cendres, scories. Aptitude est déterminée sol appliquée différemment. Si, par exemple, des pentes et des murs ou des fossés de profondes ornières sur les chemins de terre, pas envahis par l'herbe, ne crumble pas, de sorte que le sol est approprié pour les murs ou la fabrication de blocs de construction. Si la route piétonne est pas lavé par la pluie ou des mottes de terre ne pas tomber dans la pelle, ceci est la preuve de l'aptitude du sol. Le sol peut être testé et vrai. Prenez un seau sans fond, mettre sur un plancher plat ou un support solide plat. Le seau est versé sur les couches de sol 10 - 12 cm, chaque couche jusqu'à ce que le piston jusqu'à ce que le fouloir ne sera pas rebondir. Remplir le seau avec de la terre pour que sa relance et renverser sur une planche à plat. Le cône résultant protège de la pluie, le vent et le soleil pour 8 - 12 jours. Si après ce cône tombant d'un mètre de hauteur, pas cassé, il témoigne de la qualité du sol. Cracking dit ce terrain gras. Si l'appareil tombe en panne - sol maigre. Ne vous inquiétez pas - tout est facilement réglable. Pour le sol gras ajouté maigre ou sable, cendres, scories, feu, paille, copeaux, roseau détail. Pour appuyer l'argile du sol est ajouté. Un petit nombre de petits cailloux, du gravier et des impuretés organiques (jusqu'à 30%) n'a pas réduit la qualité des blocs. Pour faciliter le sol et réduire sa conductivité thermique peut ajouter de l'isolant - des suppléments de fibres. Vous pouvez appliquer et les sols de loess, mais assurez-vous d'ajouter jusqu'à 40% de cendres fines, ou 15%, fluff la chaux (il convient de noter que, lorsque la chaux est ajoutée la force initiale du matériau après 20 - 30 ans a augmenté de 15 à 100 - 120 kg / cm2) . Terrabloki, fabriqué selon les recommandations ci-dessus, doit subir un séchage naturel. Deux semaines plus tard, leur force pour un tel séchage sera plus de 15 à 20 kg / cm2, mais restent sensibles à l'humidité. De telles unités sont mieux utilisées dans les séparations. Pour augmenter la force et la résistance à l'humidité dans le mélange de matières premières peuvent être administrés suppléments: 3 - ciment 8% ou 15 à 20% duvet de chaux, ou 70% -90 kg / m3 de miettes de tourbe sur 1 m3 de terre. L'humidité de la tourbe miette augmente de 10 fois, tandis que la résistance des blocs ne diminue pas. mélange d'additifs de ciment peut immédiatement donner la force augmentation triple. Lors de l'ajout de ciments gruntomassu doivent être utilisés au plus tard une heure après sa préparation. Les meilleurs résultats (économie de liants) en utilisant la compression directe donnent des suppléments au mélange d'alimentation de ciment nizkomarochnogo 2- 4% de chaux ou de 5-7%. Il convient de garder à l'esprit que l'utilisation du ciment nizkomarochnogo l'addition de mélanges de plus que justifiée par des raisons économiques et technologiques. Lors de l'utilisation de marque de ciment et M300 ci-dessus, il est souhaitable d'abaisser sa marque au-dessous M150 et en le diluant avec de la poussière de laitier, de la cendre du four ou du sable, uniformément réparti dans le mélange. la poussière de scorie est préférable de prendre à partir électrique - il a une petite propriétés de liaison et peut remplacer le ciment; alors suffisamment dilué à 3,2 fois supérieure à celle du ciment nizkomarochnogo. La présence d'eau. Lorsque la technologie de compression directe mélange cuit doit avoir une teneur en humidité de 6-8%, en dépit de sa structure (forfaitaire comprimé dans sa main ne se salissent pas et ne crumble pas). À une humidité élevée, le mélange a été mélangé avec un dispositif de séchage de la même composition, puis on a agité jusqu'à homogénéité. L'eau est ajoutée: assez d'humidité dans l'argile et le sol. blocs Adobe. Ils sont préparés de manière similaire à la saleté et peut être utilisé toutes les recommandations relatives à la production de blocs thermiques, en particulier sur l'utilisation de ciment ou de chaux additifs. A la différence terrablokov seulement la composition du mélange initial. Saman est fabriqué à partir d'argile, de sable avec un mélange de suppléments de fibres (paille hachée, de paillettes, de la mousse, des copeaux, des amendes et d'autres anche.). La composition elle-même dépend de l'argile grasse: 1-2 parties d'argile très gras - 1 partie de sable et 11-14 kg d'additifs fibreux. Le réglage peut être fait de matières grasses, et en modifiant la quantité de sable. Pour préparer la première argile adobe mélangé avec du sable jusqu'à consistance lisse. Chaff pré-humidifié avec de l'eau. Ajout à la masse tous sont bien mélangés. la qualité de l'argile est améliorée si elle est de préparer à l'automne et de mettre dans la cage ouverte jusqu'à 1 m. pour être alimenté avec de l'eau à l'automne, l'hiver argile gel, gonfle et razryzlyaetsya. argile Svezhevskrytaya a les mêmes qualités. Pour l'argile récoltée pour une utilisation future, ne sèche pas, il est préférable de couvrir le roseau ou d'autres tapis ou bandes, parfois verseurs tapis d'eau. "Saman-sandwich" et "terra-sandwich". Ils diffèrent des unités conventionnelles ayant une couche de revêtement protecteur plus grande résistance mécanique et de résistance à l'eau que la base. couche protectrice avec des additifs d'excipients colorants peuvent également avoir des propriétés décoratives élevées: il est possible d'obtenir des blocs d'une couche protectrice de couleurs souhaitées. Sur la couche protectrice peut être appliqué par la technologie d'impression et d'ornements. Maçonnerie de blocs colorés et des blocs avec des motifs imprimés crée une coloration unique de construction. L'équipement pour la compression directe - un mini-presse (Figure 1.). Les principales unités de son: M - matrice - la partie fixe; est une boîte métallique sans fond et un couvercle; P - fond mobile puanson- de la forme; déplacer le poinçon vers le haut et vers le bas contrôle l'opérateur; poinçon passe une force de compression au mélange; K - couvercle amovible; recouvrant la matrice ci-dessus, il peut être fixé de verrouillage. Fig. La figure 2 montre un bloc opérations de moulage de "adobe-sandwich" et "terra-sandwich". La position initiale de la matrice ouverte (couvercle enlevé), et le poinçon est en position basse.   impression Produit blow-tampon (arrangement d'impression, voir la figure 2, et ..), qui est fait de l'épaisseur de caoutchouc nécessaire de feuille (3-5 mm); types exemplaires de motif poinçon représentés sur la Fig. 3. ciment Laid et mélange de sable ou de la chaux-sable de la couche protectrice de jusqu'à 2,0 litres et étaler avec une spatule en bois uniformément d'épaisseur de couche de 1,5 - (. Figure 2.6) 2.0 cm dans le bas et un peu plus dans les coins. Sur la couche formée conserve la majeure partie du (ou de la saleté cob) malaxer l'ensemble de la région, et en particulier avec précaution dans les angles (fig. 2c). Après avoir rempli le volume de la matrice fermer le couvercle, qui est fixée au moyen d'attaches (fig. 2d). Produit poinçon montée vers le haut de sa position (Fig. 2, etc.). Le mélange est comprimé en même temps, pour limiter la pression (jusqu'à une force de pression développée maximale). Le poinçon est abaissé un peu (Fig. 2f). Le couvercle est déverrouillé et retiré. Le poinçon est élevé à la position la plus élevée (Fig. 2, g). Cette monte la doublure ou unité murale fini, moulé. bloc Prêt couché sur le poinçon, couvert, puis le droit et les plaques de serrage resserrée gauche P1 et P2 (fig. 2 et 4 h, a). palette pour l'enlèvement et le transport des tuiles, qui sont comprimés à la main (brosse couvre les pièces CT et P4 palette). A ce titre, l'appareil peut être transporté sur de longues distances à la place du séchage, du stockage ou de la maçonnerie. La palette est prête à libérer le bloc si la dissolution des plaques de pression (si vous tirez l'élément à partir de pièces P4 PP plateau). l'impression de timbres en caoutchouc (voir. Fig. 3), si vous voulez tirer le meilleur parti d'une série de blocs similaires peut être collé au poinçon colle "Moment" ou similaire. Si le timbre est une figure complexe avec de petites pièces, ces pièces sont collées à un format de feuille du poinçon. Pour faciliter le retrait des contours de produits finis emboutir des pièces en caoutchouc doivent avoir une pente (le bord des pièces en caoutchouc sont coupées des pistes). La lubrification est pas nécessaire timbres. Si les timbres (impression) en caoutchouc adhèrent au produit, il indique que la charge a une teneur en humidité élevée. Lors de la fabrication simples blocs opération a et b (voir. Fig. 4) peut être omise. Dans la fabrication de produits plus minces tels que les carreaux sur le poinçon de pré-empilement liner avec un timbre-poste de l'épaisseur requise (bar 200x400x90 mm tailles). Pas de couverture est fixée une impression de retour de timbre. Le produit est retiré de la doublure, pour le transporter, et après l'installation sur la "maturation" insert peut être réutilisé à nouveau. Amélioration de la couche de protection décorative. blocs Facing peuvent être faites directement sur les blocs de moulage VENEERING tuiles ou des pièces de céramique et de vitrage, des morceaux de verre, marbre, granit, métal ou plastique. Pour le raccordement de la mosaïque solide avec la couche de base en utilisant un mélange de ciment et de sable comme couche intermédiaire ou en vrac. couches protectrices de couleur est mieux fait sur la base de la couleur ou de ciment avec l'ajout de colorants, ne sont pas soumis au lavage à l'eau et à la décoloration au soleil. mélange de chaux et de sable ne doit pas être l'utilisation de colorants que la chaux se décomposent généralement des colorants.  Obtenir une unité de coin (avec deux côté défensif, destiné aux coins de maçonnerie, fenêtres et ouvertures de portes). Après la pose d'une couche protectrice sur le plan de la paroi latérale du poinçon est pressé contre la matrice (main) box-pan (Fig. 4,6) avec un mélange de protection, et après empilage le mélange de sol principal et compactage couvercle de la boîte-pan enlevé et installé. Étape 2 et de 2 à inclure entre 2,6 et 2, en (voir. Fig. 2). La technologie proposée pour les blocs de fabrication et les tuiles sont très flexibles et ouvre de grandes possibilités créatives dans leur fabrication, il permet d'obtenir une plus grande variété de conception du bâtiment à l'intérieur et à l'extérieur, et les moyens les moins chers. 2. Production des briques et des blocs d'extrusion (forçage) Poinçonnage (extrusion) - un procédé de fabrication de briques et de forcer la masse de blocs à travers une partie de la presse - barres d'extrusion. La composition des mélanges, qui peuvent être utilisés pour produire des briques et des blocs par extrusion, le même que dans la méthode de compression directe, mais il est préférable de les travailler pratiquement en ce qui concerne les propriétés des matériaux naturels locaux. Dimensions additifs (schebenchatye ou fibreuses) ne peuvent affecter la qualité de la coupe avec le segment du produit fini en taille. (Il est souhaitable d'être inférieure à 8 mm). Dans la production de briques creuses peuvent être utilisées tamiser ensemble la gravier fin (jusqu'à 5 mm). Lorsque poinçonnage (extrusion) est utilisé comme une compression directe d'alimentation de la presse. Son poinçon, il faut un mélange préparé à partir de la trémie et le pousse à travers un réseau de filière formé par le corps de l'extrudeuse à l'intérieur et à l'extérieur de noyau à l'intérieur. Avec le passage du mélange à l'intérieur noyau est scellé sur la section transversale et extrudé en un profilé en bois 120x250 mm (pour les briques), ou 200x200 mm (pour des blocs) sur la table de produits finis.  morceau de bois nécessaire tailles (pour les briques -90 mm et -400 mm pour les blocs) Direction a fait un dispositif de coupe. Taille des pièces découpées peut être modifiée dans les limites voulues. La matière plus fine (gravier, des additifs organiques), le plus lisse le bord de la coupe. Lorsqu'il est utilisé comme une serrure lors de la pose pazogrebneobrazovateley peut obtenir des unités qui peuvent être produits sans l'utilisation de solutions de maçonnerie, le soi-disant «sec» pose (Figure A 5), ou d'utiliser la «colle» - des solutions avec un ratio de «ciment: sable" - 1: 2, état crémeux, qui est appliqué avec une spatule avec 1-2 mm d'épaisseur, ou par trempage. Comme la taille du bloc de base est maintenu assez strictement, la méthode de maçonnerie de blocs de séparation de plâtre peut maîtriser rapidement tout maçon amateur (la disposition correcte des blocs par rapport à l'autre contribue au château "rainure et languette"). Un exemple d'un tel dépôt sec est représenté sur la Fig. 5. Un autre avantage de la presse - est la possibilité de l'utiliser comme Mälk mélangeur. Etant donné que l'argile d'origine peut être de gros morceaux, ils peuvent être divisés en plus petits, mais "pour obtenir une composition homogène du mélange, il est promyat nécessaire (comme pâte de farine). Le même effet peut être obtenu si la sortie de l'extrudeuse à l'usure treillis (sm. Fig. 20) de l'article 3, les trous mm feuille 8 0 8 mm sur toute la section (comme un hachoir à viande) et passé à travers ses morceaux d'argile (et peut immédiatement introduire des additifs: sable, argile) .. 3. Production de briques calcinées façon La composition de l'argile. Vérifier la pertinence de l'argile pour la fabrication de briques de la manière suivante. Tout d'abord, l'argile est séchée et ensuite pulvérisé. La poudre est versée dans un récipient en verre transparent (un bécher ou un bocal en verre), verser de l'eau et bien mélanger. Можно глину просто залить водой на несколько дней с тем, чтобы она при перемешивании "разошлась" до взвешенного состояния (растворилась в воде полностью), для чего раствор изредка перемешивают. Если глина при перемешивании полностью переходит во взвешенное состояние ("висит" в воде), дайте ей отстояться несколько часов, пока вода не станет прозрачной; внизу увидите слой песка, выше- слой глины, а над глиной может быть слой ила или других примесей. По количеству выпавшего в осадок песка определяется довольно точно пригодность глины для производства кирпича или черепицы. Пользуясь формулой A=100 х n/n+r , вычисляют процентное содержание песка в глине, где П - высота слоя песка в мм; Г- высота слоя чистой глины в мм. Глины бывают тощие, средние и жирные. Тощие глины содержат более 20-30% песка. Они сильно шероховаты на ощупь. Шарик из такой глины 0 5 см при падении с высоты в 1 м на пол разваливается. Средние содержат песок в пределах 10-30%. Они на ощупь шероховаты, и шарик 0 5 см при отпускании с высоты в 1 м сплющивается, но не рассыпается. Жирные содержат менее 12% песка. Эти глины на ощупь мягкие, пластичные. Тесто из них также мягкое. Стержни, изготовленные из него, не ломаются, но при высыхании трескаются. Общее количество песка в глине для изготовления кирпича или черепицы должно быть не менее 12-15% и не более 20-30% в зависимости от качества глины. В глинах, идущих на производство кирпича, не допускаются включения камней, корней, веток и особенно известковых и меловых вкрапин, так как они усложняют переработку глины и резко повышают количество брака при сушке и обжиге. Имеется другой ("народный") способ определения качества глины. Для этого небольшое количество глины замешивают уровня крутого теста и тщательно перемешивают вручную (мнут) до тех пор, пока она не перестанет прилипать к рукам. Изготовленный из этого теста шарик 0 5 см сдавливается двумя дощечками (лучше кусками стекла) до появления трещин. Если трещина появляется при сжатии на 1/4 диаметра (расстояние между дощечками - 4 см) - глина тощая и для обжига не годится. Если трещина появляется при сжатии на 1/3 диаметра (расстояние между дощечками - 3,5 см) - глина средняя и ее можно применять для обжига. Жирная глина дает трещину при сжатии на 1/2 диаметра (расстояние между дощечками- 2,5 см); в такую глину можно добавлять песок и получать кирпич отличного качества. Количество песка, добавляемого в глину, можно рассчитать по вышеуказанной формуле или опытным путем в зависимости от степени жирности глины. Песок необходимо брать промытым, очищенным от нежелательных включений - ила, камешков, растительных остатков. Формовка и сушка. При заготовке глины впрок ее раскладывают на земле слоем толщиной до 40 см. При смешивании нескольких видов глины различной пластичности или при подмешивании добавок (песок, шлак, опилки) дозировку лучше производить не на глаз, а с помощью емкостей (тачки, носилок или ведер), добиваясь строгого соблюдения пропорциональности компонентов и полной однородности массы. Для формовки кирпича используют смесь тестообразного состояния и формуют кирпич обычно методом пластического прессования или путем укладки теста в формы. Состояние этого теста должно быть таким, чтобы сохранялась форма опалубки. Это возможно только при влажности теста не более 18-20%. Такое тесто равномерно и без особого труда формуется, но долго сохнет при естественной сушке (другой возможности обычно ' не бывает). Для достижения конечной влажности кирпича-сырца до 6-8% требуется от недели до месяца сушки в зависимости от погодных условий и места (на сквозняке под кровлей сырец сохнет быстрее и качественнее, чем при других условиях.) Готовность кирпича-сырца к обжигу устанавливают по следующим признакам: взятый из средних рядов кирпич ломают пополам и при отсутствии в середине темного пятна (признака влажности), сырец признается годным для обжига. С помощью описанного пресса, использующего полусухое прессование (в некоторой литературе это называют сухим прессованием, но более правильно название "полусухое прессование"), прессованию подвергается исходная смесь естественной влажности 6-8%, т.е. свежевскопанная глина со снятым сухим слоем. При копке глины ее хорошо размельчают, затем перемешивают с добавками и отправляют на формовку в бункер пресса. Воду при такой заготовке добавлять не нужно, ее в глине достаточно. Готовность такого изделия к обжигу - через сутки сушки при теплой погоде. При излишней влажности исходного сырья требуется досушка кирпича-сырца. Если после предварительной сушки влажность все еще достаточно высокая, сырец необходимо досушить в штабелях: кирпич укладывают в два ряда на ребро с зазором от 2-3 до 5-7 см. Ширина штабеля в основании 80 см, наверху -60 см. Чтобы кирпич не деформировался, в нижние ряды ставят более просушенный сырец, выдерживающий нагрузку 10 рядов, в верхний - менее просушенный. Для укладки кирпича, в целях уменьшения брака (деформации), подготавливают горизонтальную площадку. Эта площадка должна быть выше уровня грунта, чтобы предохранить кирпич от подтекания осадочных вод. После укладки кирпичей штабели прикрывают сверху кусками толя или пластика для защиты от дождя и солнца. Прямое солнечное воздействие производит неравномерную сушку кирпича- в результате образуются трещины. Чтобы уменьшить возможность образования в кирпиче трещин при сушке, следует выкладывать кирпичи их торцовой частью по направлению господствующих ветров. Печь для обжига кирпича. После выравнивания и очистки площадки (под печь) от растительного слоя производят ее горизонтальную планировку и трамбовку. Площадка должна быть на возвышенном месте, защищенном от грунтовых и осадочных вод. Один из видов обжиговой печи представлен на рис. 6. Ее вместимость 700-1500 шт. Это одна из самых маленьких печей. Внутренние размеры ее: ширина- 160 см, длина (в зависимости от предполагаемой загрузки) - от 132 до 208 см, высота укладки сырца колеблется от 165 до 180 см.   Высота печи выполняется соответственно выбранной высоте укладки. Высота печи выполняется соответственно выбранной высоте укладки. Стены печи изготавливают из кирпича-сырца и делают толщиной в один кирпич (250 мм). Перекрытие желательно сделать на металлическом каркасе, при условии, что каждый ряд кирпичей свода будет ложиться на две стальные полосы 8x40 мм, или стержни 0 20-24 мм, которые собираются в металлическую рамку при помощи сварки. Свод в середине должен иметь высоту над укладкой сырца не менее 30-35 см. Топку формируют при укладке сырца в печи. Ширина топки 48-50 см, высота 38-40 см. В топке по всей длине нужно выполнить на высоте 25-30 см уступы на обеих стенках, куда потом укладывают колосниковые решетки (при использовании в качестве топлива угля). При обжиге дровами колосниковую решетку можно не устанавливать. Топка закрывается дверкой размерами 40X40 см. В своде делают дымовые каналы сечением 25 X 28 см, а если обжиг ведется малокалорийным топливом (торфом или бурым углем), тогда предусматриваются еще и отверстия сечением 25x15 см, в которые по необходимости сверху подсыпается уголь или торф. Эти отверстия должны иметь крышки. Дымовая труба делается высотой до 5 м (из кирпича) с внутренним сечением 40x40 см или из любой огнестойкой трубы 0 30-40 см. Труба устанавливается рядом с печью, с задней стороны печи (можно с одной стороны использовать заднюю стенку печи). Труба соединяется с печью дымовым каналом (сечением 40х30см), который делается в верхней части задней стенки печи. На середине высоты укладки в стенках печи устраивают смотровые отверстия (25x15 см), которые после просмотра закладывают кирпичами и замазывают глиной. Кладку печи производят, учитывая необходимость частичной ее разборки при укладке и разборке садки. Боковые стенки, свод, задняя стенка, труба, а также угловые части передней стенки кладут на обычном глинопесчаном растворе. Та часть передней стенки, которая будет разбираться для разделки садка, укладывается без раствора. После заделки проема кирпичом стенка обмазывается глиной. Укладка. Укладывать в печь можно только хорошо высушенный сырец, иначе при обжиге потребуется много топлива. Кроме того, недостаточно высохший сырец дает до 80% брака (главная причина - вскипающая влага при нагреве кирпича ищет выход - образует трещины). Укладку сырца в печь (рис. 7) производят так, чтобы в первых 3-4 рядах уложенного кирпича просветы между ними были (для кирпичей, расположенных непосредственно вблизи топки) 10-15 мм, а по мере удаления (от топки дальше) увеличивались до 25 мм. Ряды можно укладывать любым способом, например, "решеткой" или "елочкой". Способы можно чередовать. Нужно помнить главное: каждый кирпич должен быть доступен обтеканию его дымовым газам. Расстояние между кирпичами садка и стенками печи должно быть в пределах 20-25 мм. Обжиг. Печь начинают топить соломой, хворостом и затем дровами. Первая стадия -сушка. Это самая ответственная стадия. Топить следует неинтенсивно, используя низкокалорийное топливо (отходы древесины), до тех пор, пока кирпич не избавится от внутренней влаги. Наличие влаги в кирпиче определяется наличием конденсата в верхних рядах. Просушку можно считать законченной, если на опущенном на 2-3 минуты в печь железном штыре не будет влаги. Наличие влаги можно также определить рукой, поместив ладонь над выходящими газами. Процесс сушки обычно занимает до 12 часов. После того как будет установлено, что остаточная влага удалена, огонь постепенно усиливают, доведя кирпич до темно-красного цвета (наблюдая по своду). Подогрев длится до 9 часов, затем переходят на большой огонь до выхода огня наружу. Увеличение тепла производится только увеличением подачи топлива. Если по какой-либо причине пламя начинает выбиваться из какого-либо места, это место сразу засыпают землей. Когда в верхней части печи появится огонь (900-950°)- верхние ряды светло-красного цвета, а нижние- желтого, печь "ставят на остывание". Для этого топочное отверстие закладывают кирпичом и обмазывают глиной, а на верх печи насыпают сухую землю или кирпичную пыль (можно сухой песок) слоем 10-15 см. Температурный режим обжига характеризуется четырьмя этапами: а) Сушка: температура 20-90°С, время 10-13 часов. б) Подогрев: температура 90-600°С; время 8-10 часов. в) Обжиг: температура 600-1000°С; время 10-12 часов. г) Остывание: температура 1000-50°С; время 7-10 часов. Контроль температуры обжига в печи производится визуально по цвету свода: а) Темно-красный, видимый в темноте,- 450- 500°С. б) Темно-красный - 600-650°С. в) Вишнево-красный - 700°С. г) Светло-красный-850°С. д) Желтый-950-1000°С. е) Белый - 1200°С - ПЕРЕЖОГ! Для качественного получения кирпича печь раньше выдерживали в закрытом состоянии до недели и лишь потом приступали к охлаждению. Это давало отличное качество, так как снятие термических напряжений происходило постепенно. Практически достаточно 7-10 часов. Охлаждение печи начинают пробивкой в топке малого отверстия - величиной с куриное яйцо, через час отверстие увеличивают вдвое, еще через час - уже вчетверо. Таким образом, через 6 часов можно открыть топочную дверку и ждать полного остуживания печи. После остуживания разбирается передняя стенка печи и производится разделка садки, начиная с верхних рядов. После разборки, сортировки и выбраковки качественный кирпич складывают штабелем плотно друг к другу. Недообожженный можно использовать в неответственных конструкциях для перегородок или в верхних рядах кладки. Определение качества кирпича. Причина брака. Правильно обожженный кирпич- однородного оранжево-красного цвета. Он имеет правильную форму с прямыми ребрами и ровными поверхностями. При ударе металлическим молотком издает чистый звук. Недообожженный - имеет более светлый цвет, неоднороден на изломе. При ударе издает глухой звук (причина - недостаточная температура или время обжига). Пережженный- имеет темно-серый или сине-черный цвет, часто со следами оплавления по поверхности. При ударе издает высокий звук. Образуется при чрезмерно высокой температуре обжига. Повреждение углов и ребер изделия - результат небрежной переноски, транспортировки или неосторожной укладки изделий в печи. Деформация изделия - недосушенность перед укладкой в печь. Мелкие трещины образуются при слишком быстром нагревании или охлаждении печи. Крупные трещины и сквозное растрескивание изделия - результат неправильного соотношения глины и песка, плохого качества глины, нарушения режима сушки и обжига. Черный кирпич получается из-за недостатка воздуха или из-за плохой его циркуляции в печи. Белые пятна на готовом изделии - следствие неправильной просушки (пересушка). |

Commentaires

Commentant, gardez à l' esprit que le contenu et le ton de vos messages peuvent blesser les sentiments des gens réels, montrer du respect et de la tolérance à ses interlocuteurs, même si vous ne partagez pas leur avis, votre comportement en termes de liberté d'expression et de l' anonymat offert par Internet, est en train de changer non seulement virtuel, mais dans le monde réel. Tous les commentaires sont cachés à l'index, le contrôle anti - spam.