efficacité, plus

- OBTENIR

- EKOTYUNING-KIT

- SuperAkvaKar

- impulsion

- UPG-2

- Activator magnétique

- Activateur de carburant

- L' injection d'eau (EKOMAKS)

- HBO

- NanoVit

- boîte de V-Tech

- Ecotopia

- Airwing

- Antikor ACOR

- Roher

- Ekotyuning Oil

- efficacité , plus

- Additifs ffi MPG

- Filtres-nulevik (K & N)

- sonde lambda Emulateur

- Filtre à particules Emulateur

- Emulator sonde lambda et le CRG

- Les plus

- PHOTO

- ACHETEZ ET CONTACTS

La nouvelle technologie complexe

La nouvelle technologie intégrée pour améliorer sensiblement les performances des internes piston de combustion des moteurs, des composants et des mécanismes de véhicules automobiles, les avions, les bateaux et les navires, locomotives diesel, moteur - générateurs de puissance.

La méthode de formation de surfaces superhard de paires de friction, 14 e année de précision, dans le but de réduire considérablement le bruit et l'augmentation de la capacité de survie des machines multiples, des assemblages et des mécanismes sur les navires et les installations flottantes de la Marine, pour une utilisation sur les navires de la flotte civile approuvée "permission Maritime Register» Sébastopol et également approuvé pour une utilisation dans le secteur industriel.

Problèmes de technologie complexe

Générer super dur, de haute précision paire de friction matallicheskih de surface pendant les mécanismes de fonctionnement. coefficient de frottement dans les articulations et les mécanismes Plus de 1500 (mille cinq cents) fois plus faible. Dans des dizaines de fois pour réduire les valeurs de crête des charges dynamiques et d'éviter écrouissage dans les parties métalliques des paires de friction, ainsi que pour éliminer les cavitation raisons mécaniques sur les parois des chemises de cylindre. Bloquer efficace soufflage à travers des espaces thermiques dans les châteaux des anneaux de compression du moteur à combustion interne, ce qui rend la compression régulièrement classé et ne dépend pas de la taille de ces lacunes et températures. Agrandir le couple à bas régime l'ICE (moteur dans le monde est pas unique). En conséquence, une amélioration significative des paramètres techniques et opérationnelles généralement d'améliorer fortement les performances environnementales.

Selon les experts, l'utilisation de la méthode de cette technologie pour les moteurs à combustion interne et les transmissions KAMAZ camions (dump truck) apporte des bénéfices significatifs en améliorant la performance Tehnokom-économique du moteur à combustion interne et les mécanismes:

- Il réduit la consommation de carburant

- - Au ralenti par 70-80%;

- - Et à faibles charges partielles par 30-50%;

- - Lorsque l'état de puissance par 20-35%;

- - Une moyenne de 40%;

- Augmente le couple à bas régime de 20-25%;

- Elle augmente la puissance des moteurs à combustion interne de 25 à 35%;

- Il réduit la consommation d'huile de 95-98%;

- Il fournit une augmentation du moteur à combustion interne sans une refonte majeure de la ressource à 10 fois;

- Il réduit la friction dans les articulations et les mécanismes de 1.500 (mille cinq cents) fois.

- Assure l'usure lors de "démarrage à froid" pendant toute la durée de l'opération;

- Réduit considérablement le bruit et les vibrations;

- Il normalise et stabilise la compression pendant toute la durée de vie du groupe de moteur à combustion interne à pistons.

- Il assure un démarrage aisé du moteur à combustion interne à des températures inférieures à zéro;

- améliore significativement la performance environnementale (par la pollution thermique en particulier).

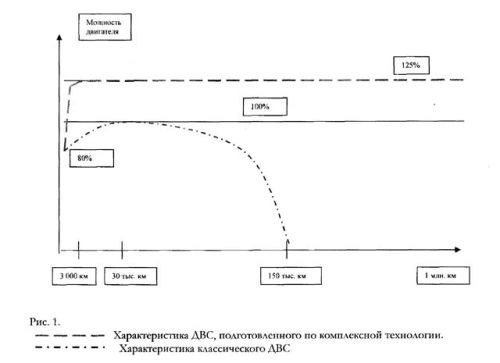

Mise à niveau sur cette technologie d'un moteur à combustion interne nouveau ou mis à jour présente les caractéristiques suivantes:

- - Jusqu'à 3 000 kms performances à "sverhnorm" améliorées;

- -. 3 000 km à 1,5 million de km de course de rétention stable de la performance réalisée.

La pratique de l'opération normative du moteur à combustion interne nationale dans son ensemble se lit comme suit: jusqu'à 30000 km.. tourner le moteur mieux et fonctionne mieux, à partir de 30 mille. km. Jusqu'à 70000. Km., Sur le frottement amène à s'user progressivement et à la fin de cette période, il est souhaitable de changer l'anneau. En outre, le moteur à combustion interne porter en permanence et 150000. Km. chemin a besoin de réparations majeures au remplacement complet du groupe de cylindres. La technologie complexe empêche l'usure de la friction dans les normes de durée de service indiquée, et rend la compression indépendante des modes de fonctionnement du moteur à combustion interne chaleur et d'électricité. Même «respectable» dans tous les concepts de moteurs à la fin de la vie de service et fonctionne toujours parfaitement, à faible bruit et sans fumée toujours puissant quand il exploite un système de technologie complexe.

Caractéristiques de la puissance, du carburant et de l'huile dans le système de technologie complexe

Il est connu que: plus l'écart entre la tête chaude du premier piston (tiré) bague et le cylindre, plus la limitation du gaz dans l'espace et de meilleures conditions de travail pour les anneaux. Ainsi, lorsque l'écart est de 0,05 mm et la température du gaz dans la partie supérieure de l'intervalle de 800 ° C, à une distance de 20 mm à partir de la température du gaz de gueulard est abaissée à 400 ° C et à un écart de 0,5 mm - 700 ° C, la pression de gaz pour les segments de piston varie selon la distance entre l'anneau et la pression du gaz dans le cylindre. Si nous prenons la pression dans le cylindre pour un moteur à combustion interne de véhicule à 100%, la pression agissant sur l'anneau sera I - 75%, et II - de 17%, et III - 7% (avec des intervalles nominaux).

La prévention de la percée du gaz dans le carter, comme on le voit, ce qui diminue la pression fournie dans le gaz en étranglant le passage du labyrinthe de tunnels et les interstices formés des anneaux, ce qui est coûteux et ne fait pas partie des gaz chauds de consommation d'énergie efficaces dans les cylindres du moteur. Sur les moteurs marins sverhtihohodnyh, pour empêcher blow-by dans le carter, en particulier lors du passage de la zone de piston du TDC à faible vitesse sous charge, mis en place sept anneaux de compression (comprise comme la même question de frottement).

structurellement système technologie complexe bloque le gaz au niveau supérieur (feu) et l'anneau, indépendamment de la taille de l'écart dans les anneaux retourne effectivement le vilebrequin jusqu'à 24% de l'énergie de l'explosion dans la chambre de combustion du véhicule de moteur à combustion. Donc metodm fourni des chiffres pour augmenter le couple sur les «classes inférieures», une puissance plus élevée, le carburant plus faible et la consommation d'huile (à brûler), et en général - sont déterminées par le niveau de performance environnementale des normes européennes pendant toute la période de fonctionnement.

sport ICE Vitalité, durée de vie 1000000 km. ICE série

Avec un moteur important traversant la manivelle augmenté de support de charge peut conduire à la destruction de la cale de l'huile en elle, à savoir, une augmentation de l'usure des roulements, en saisissant le métal fondu hors de la portée, etc. Portant la charge dépend à la fois la vitesse circonférentielle du palier, qui détermine l'amplitude du frottement et les dimensions: longueur du roulement et son diamètre à une pression donnée sur le piston. L'énergie nécessaire pour surmonter les forces de frottement dans les noeuds principaux du moteur à combustion interne sont les suivants: CPG - 11,5%; Timing - 2,7%; manivelle - 3% de la puissance du moteur. La technologie complexe, contrairement aux autres procédés de l'accélération du moteur à combustion interne, réduit le coefficient de frottement 1500 fois, mais en général, - le moteur à combustion interne augmente la puissance de 25 à 30%, maintient la géométrie de la pièce et le résultat est la taille optimale de la fente "piston-cylindre" toute la période de durée de vie et son efficacité permet l'installation des anneaux de compression avec des écarts thermiques accrues. Il est conseillé d'augmenter de 0,2 mm de la valeur nominale, l'écart supérieur (feu) sonne dans le but de redistribuer la pression et la température, ainsi atténuer de façon significative les conditions des anneaux de compression et d'éviter la surchauffe du moteur cale CPG thermique. Ce sont les possibilités de la technologie complexe.

Peut-être contenir des moteurs à combustion interne dans un parfait état stable, en répétant les mécanismes de recouvrement aveugles à travers 150 mille km kilométrage (300.000 km. pour les moteurs à combustion interne de haute technologie), et ainsi de suite. d. L'utilisation de la technologie complexe résout universellement le problème de 1 million. km. kilométrage et plus élevé pour le nouveau moteur.

L'amélioration des paramètres de fonctionnement de l'appareil de piston de moteur à combustion interne

perruques thermiques des segments de piston sont réalisées en tenant compte des conditions du blocage thermique pendant le fonctionnement forcé du moteur à combustion. Aviation des moteurs à combustion interne à l'état de puissance maximale peuvent supporter des charges considérables sur le flux de chaleur qui peut atteindre 2500 degrés de magnitude. Par conséquent, une grande ascension réalisée par étapes sur plusieurs plans afin de préserver le moteur à combustion interne de la destruction thermique. Avec la diminution de la charge - petite moyenne nominale - état de puissance, le flux de chaleur est réduite et par conséquent, il détermine une nette lacunes augmentation d'allumage des segments de piston, ce qui conduit à une percée dans les gaz de carter et la perte de puissance dans un moteur alternatif bien préparé. En même temps, grâce à l'augmentation des écarts thermiques des segments de piston, l'huile du carter pénètre dans la chambre de combustion. Pendant le stationnement, lorsque le moteur à combustion interne ne soit pas réchauffé du cylindre inférieur, à travers les espaces d'allumage des segments de piston de manière il y a une perte importante d'huile (sol huileux dans le stationnement, la piste de pilotage). L'utilisation de la technologie complexe permet de bloquer efficacement le carter perte de blow-by et de l'huile se produisant à la suite de l'augmentation du niveau de perruques thermiques du piston moteur anneaux de l'aviation.

Lorsque le piston de la chaleur du moteur à combustion interne à partir du piston est donnée à 20-25% - par le biais de l'huile dans le carter moteur, et de 75 à 80% - contact - piston -> anneaux -> cylindre. Dans un moteur à combustion interne bien préparé, en raison de surfaces micro-reliefs dentelés des paires de friction, 100% de la surface géométrique des coordonnées, vraiment toucher trois (3)% de la surface, mais ICE usé ( "baril", ellipse, cylindre) et il est moins. Ce paramètre détermine à limiter strictement la densité de flux de chaleur soutiré du piston à la paroi du cylindre. L'utilisation de la technologie complexe forme un profil ondulant en douceur de paires de surfaces de friction 14 classe de précision et crée la véritable zone de contact égale à seize (16)%. L'augmentation de plus de cinq fois la surface de contact réelle augmente la possibilité de dissipation thermique qui protège les segments de piston, et l'huile de coin de la surchauffe. Ces pièces de surface paires caractérisées par certaines qualités de frottement: anormalement faible frottement, sverhtvёrdost, force, maintient la géométrie des pièces, résistance à l'usure élevée, une conductivité thermique élevée, la formation predotvroschaet d'oxydes d'azote (NOx) dans tselindrah 80-90 %% réduisant leur nombre, ne donne pas la corrosion , diélectrique résister à des températures de 3500 degrés C. Assure la surface des dommages causés par la chaleur pendant postcombustion.

L'élimination de cavitation dans les murs extérieurs du cylindre et les conditions du «durcissement de travail" dans les paires de friction en métal

Vibrations des chemises de cylindres pour des charges former un vide dans la cavité d'un liquide de refroidissement, qui forme des bulles de cavitation, dont l'effondrement des micro-zones ayant la pression de 600 atmosphères. et des températures allant jusqu'à 1200 ° C (micro-explosion) et la surface extérieure de la chemise éclate grappes (microparticules) en métal, microfissures, et ensuite - la surface de la fente.

Système de technologie complexe instantanément redistribue l'énergie élastique dans les paires de frottement en métal, soit dix fois en réduisant les valeurs de crête, à savoir, la vibration, la cavitation est évitée et lissées parois du cylindre. Juste immédiatement éliminé les moments critiques de la déformation du réseau cristallin, la formation d'un «durcissement» dans les paires de friction en métal de nœuds et des mécanismes différents (moteur à combustion interne, boîte de vitesses, boîte de vitesses, joints homocinétiques, et ainsi de suite. D.).

Avantages de la technologie complexe sur les moteurs diesel et les moteurs à essence diesel suralimenté, ainsi que les lancements

Les difficultés commencent à basses températures sont bien connues. Le plus difficile à résoudre est le problème de l'auto-inflammation du carburant dans les moteurs diesel. Basse température de la charge initiale, et dans les moteurs suralimentés - également faible (E) taux de compression, ne fournissent pas une température suffisamment élevée de compression. Les parois du cylindre froid dissiper la chaleur de la charge comprimé, et les lacunes dans les châteaux de bagues de compression peuvent annuler la compression, ce qui réduit considérablement sa température. Lorsque le taux de compression 13 (très faible diesel atmosphérique et suffisamment élevée pour le diesel suralimenté) température de compression atteint 630 degrés C à pleine charge, mais significativement plus faible dans des conditions de charge partielle, quand le turbocompresseur a une faible, voire l'efficacité zéro. Diesel à aspiration naturelle dans les mêmes conditions atmosphériques pendant la compression 16 assure une température de compression de 720 degrés C. Il est évident que le moteur diesel suralimenté en mode compresseur ne fonctionne pas démarrer, et le résultat obtenu par la température de compression est très faible.

L'utilisation de la technologie complexe rend la compression indépendante de l'ampleur du jeu dans les anneaux de compression de verrouillage et de compression fournit une augmentation fiable de la température requise pour le lancement réussi du diesel. Exécution d'un moteur à essence classique peut être appelé facile et sans tracas, mais en enrichissant pour le démarrage et l'échauffement (ce qui est accompagné par une consommation excessive de carburant par 2-3 fois, polluant échappement, moteurs à combustion interne à faible puissance). Application de la technologie complexe, ces inconvénients sont largement éliminés, puisque l'enrichissement du mélange pour le démarrage et l'échauffement pratiquement pas besoin.

Commentaires

Commentant, gardez à l' esprit que le contenu et le ton de vos messages peuvent blesser les sentiments des gens réels, montrer du respect et de la tolérance à ses interlocuteurs, même si vous ne partagez pas leur avis, votre comportement en termes de liberté d'expression et de l' anonymat offert par Internet, est en train de changer non seulement virtuel, mais dans le monde réel. Tous les commentaires sont cachés à l'index, le contrôle anti - spam.