| section Accueil

Production, Amateur Radio amateur avions de modèle, fusée Utile, divertissant |

maître furtif

électronique physique de la technologie invention |

espace Mystery

Mystères de la Terre Secrets de l'océan infiltration section Carte |

|

| Utilisation de matériel est autorisé à titre de référence (pour les sites - hyperliens) | |||

CASTING DE LA TECHNOLOGIE DE MÉTAUX À LA MAISON

![]()

Voir aussi: |

Produire petit détail plutôt sous forme rudimentaire des métaux fusibles non-ferreux et alliages (étain, le cuivre, l'aluminium, le zinc, le plomb, le laiton) dans la maison sous la force de tous les amateurs de bricolage.

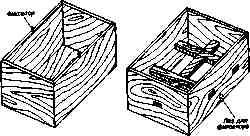

Envisager la technologie de fabrication de moules. Le moule est créé dans la boîte de moulage est faite de rough-pension (pour un contact favori avec un terrain de moulage) a également appelé le ballon. Les dimensions du flacon devrait être d'environ 1,5 fois la taille des détails. (. Figure 1) Flask se compose d'une paire de parties: la (case du bas) de fond et supérieure (cadre paire avec trois traverses au milieu). Pour une connexion ferme des deux éléments du ballon sur la boîte des verrous, seulement sur le cadre nous permettent d'approfondir.

Formant la terre se compose de 75% de sable petite pure, 20% d' argile et de 5% des particules de poussière de charbon. Tous les composants doivent être mélangés soigneusement jusqu'à consistance lisse.

Fig. 1 Flask

Le modèle pour la fabrication de formes peut servir de l'élément lui-même, ainsi que d'un modèle spécial, en rondins de bois ou d'autres matériaux. Si le modèle est déjà formant charge dans certains endroits, l'élément (par exemple, l'automobile porte loquet de verrouillage), déclenché locaux augmentant la charge (de préférence époxy) jusqu'à la taille de la nouvelle partie. Après solidification courus rempli la salle est traitée avec un fichier et poncé.

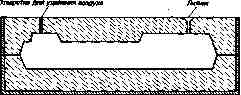

Lors de la formation de la part inférieure du flacon est versé moulage sol et légèrement damé il. graphite en poudre modèle ou d'une poudre de talc comme il est enfoncé dans le sol par moitié. Placez le modèle de sorte que les onglets et d'autres éléments de celui-ci peuvent être facilement enlevés du moule et ne pas détruire. Terre dans une boîte à nouveau saupoudré de poudre de talc ou de graphite, plus la proportion de l'ensemble de flacon supérieur, combinant des clips avec des trous. Les éléments irresponsables de l'avenir donnent des détails coniques bouchon partie d'une large vers le haut pour former la grille, à travers laquelle le métal fondu sera coulé dans le moule (Fig. 2). Après cela, le flacon avec l'excédent versé moulage sol et damé bien. Puis, enlevé très soigneusement le bouchon à la porte, avec un objet pointu retirer la fraction supérieure de la forme que le modèle est retiré du fond. Dans les deux parties du formulaire doit être l'approfondissement qui reflètent avec précision la forme de la pièce. d'autres fois doivent bricoler avec le modèle mince couteau élastique, enlever l'excès de moulage de la terre, ou vice versa, en l'ajoutant sous la forme de la pièce, où elle a collé au modèle et a tiré avec elle. Si l'article est plus long, dans une extrémité de porte satisfait, seulement un ami forment un trou gating similaire, mais sert à éliminer l'air du moule fait le remplir avec du métal en fusion. Après séchage, les deux moitiés de moule, ils sont connectés ainsi comprimé n'a jamais quitté l'espace entre les parties supérieure et inférieure. Il en résulte une sorte de métal prêt à remplir.

Fig. 2 Metal Forming

Faire fondre du métal dans un récipient en acier ou en fonte ayant une buse à travers laquelle le métal fondu est versé dans la forme de trou de coulée. Comme le four utilise une petite corne ou moufle.

Lors de la fusion du métal de zinc dans des ustensiles plus expédient versez une couche de charbon de bois pour éviter l'épuisement métal.

Après 4-5 min , le métal en fusion dans le four est maintenu au chaud pendant au maximum. Cette opération contribue à la forme qualitative de remplissage dans les zones minces. Le métal fondu est versé dans le moule doit être continue, mais mince filet qui ne se produit pas des formes d'érosion.

Après refroidissement, la forme de traction à part et la pièce finie remplie de métal est enlevé. Les produits fabriqués par cette méthode, comme si la situation, ont une surface rugueuse également besoin d'une très bonne finition supplémentaire.

Considérons maintenant la coulée technologie plus complexe que le précédent, mais vous permet d'acheter des produits de haute qualité et de précision. Cette technologie a la capacité de lancer la maison aliène Ware formes complexes, sculptures, reliefs et ainsi de suite.

Le modèle du futur produit est fabriqué de cire, de paraffine ou d'un autre matériau à faible point de fusion, il zaformovyvayut dans une masse réfractaire, d'une seule pièce. Avec un léger chauffage ou même l'eau bouillante, fondu modèle en cire du moule à travers l'ouverture (porte future), résultant seulement en forme le métal en fusion est versé. Attention façonner cet outil vous permet de répéter les plus petits éléments du modèle de produit.

MODÈLES DE PRODUCTION

Le matériau utilisé pour créer le modèle, est obligé de posséder un point de fusion dans l'intervalle de 50-90 degrés. et une densité inférieure à la densité de l'eau, il est libre d'apparaître à la surface lors de la fusion du modèle. Ce mieux adapté aux besoins de la cire d'abeille, un alliage des mêmes éléments que la cire de stéarine prothèse cires "bases de cire", "Modélisation de cire", "oeuvres de cire fermoir".

Si vous voulez posséder la forme exacte, comme une configuration complexe clé, la première à l'aide du moule en plâtre d'origine est faite, que de l'avoir jeté dans le modèle de cire.

Le processus de création d'un modèle de cire légèrement différente de la fabrication de pièces moulées. Seulement seule différence est que pour le coulage du plâtre n'a pas besoin de flacon, il peut être remplacé par un carton de taille appropriée.

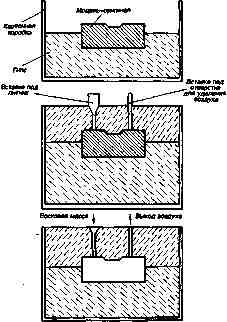

La séquence de fabrication d'un petit modèle en cire est la suivante. Le gypse est diluée jusqu'à la consistance de la crème liquide, versé dans la boîte plus loin, mais il n'a pas saisi, il est pressé, le modèle original sur la moitié de la hauteur (Fig. 3). D'origine pré-revêtu d'une fine couche de gelée de pétrole. Droit dans le plâtre sur les bords de la boîte est pressée la moitié de la longueur des deux matches, qui effectueront la fonction de pinces. Après le durcissement du plâtre de la surface, mais des éléments en saillie similaires correspond uniformément pinces couvrent d'une fine couche de gelée de pétrole et la solution de plâtre frais, verser la part supérieure de la boîte. Avant de verser les éléments supérieurs du modèle sur sa périphérie mettre un insert métallique en trous de fil ou des ongles épais pour l'éducation du coureur. Après le durcissement du plâtre détaché de l'action supérieure du fond avec un couteau à lame fine, retirez l'original et la porte insert, fixer les éléments supérieurs se rétrécissent trou sprue (pour plus de commodité dans la cire de coulée), relier les deux moitiés du moule, en se concentrant sur les match-serrures, très étroit. En conséquence, nous possédons une forme prête pour le modèle de cire. La masse de cire fondue est coulée dans le trou de coulée dans la forme et soigneusement enlevé après refroidissement. Si le produit est de forme irrégulière et a un nombre impressionnant de projections, ainsi que la forme de trou de coulée d'un ou plusieurs trous fines pour l'évacuation de l'air déplacé par la cire fondue. Avec les restes du modèle fini de la porte a été enlevée avec soin et vozduhovyvodyaschih canaux, mais bavures similaires.

Fig. 3. La séquence de fabrication de modèles en cire

fabrication de moules

Le modèle en cire est moulé fini en forme de flamme, mais avant est fixée à la structure de grille de cire. La composition de moulage, qui est versé modèle en cire pour le moulage des produits en aluminium et bronzes fusibles se compose des éléments suivants (en parties en poids) (température de fusion de 860-880 degrés.):

| 1ère composition | Gypsum ........................ 1 Talc ...................... 2 Mel ........................ 2 |

| 2e composition | Sand (petit) ... 1 Gypsum ......................... 1 |

| Troisième composition | Sand (petit) 2 ...... Gypsum ................... 1 Silice ......... 3 |

l' industrie médicale produit des compositions "Silaur ST" et "Silaur 9", qui viennent en plâtre de haute qualité et de la silice. Ces préparations mozhnos avantageusement utilisés en tant que sable de moulage.

Le matériau de moulage est dilué avec de l'eau jusqu'à l'état smetanopodobnogo plus tard qu'il verser complètement le modèle de cire. Pour ce faire, en bas versez navire petit nombre de masses monté sur soigneusement modèle en cire aussi remplir progressivement la masse autour du modèle, le contrôle de l'absence de bulles d'air. Durcissement complet formera en 40-60 minutes.

Si le produit est prévu pour être lancé à partir d' un métal ou d' alliage ayant un point de fusion supérieur à 880 degrés. , Un modèle en cire a été prétraité couche ignifuge de revêtement (épaisseur de couche d'environ 1 mm), puis n'a plus qu'à remplir dans la masse de moulage.

Comme un lavage conseillé d'utiliser des outils "Silamin" et "formelle" ignifuge, produit par l'industrie médicale. La structure de "The Power of mine" come poudre de magnésite, de sable de quartz, ainsi que silicate d' éthyle durcisseur - une solution de verre d'eau. "Formals" est constitué de quartz pulvérisé sous forme de silicate d'éthyle. En cas de ne pas avoir ces fonds modèle en cire mozhnoobrabotat un mélange de talc et une solution aqueuse de silicate de sodium (liquide verre 1 partie d' eau et 3 éléments). Couché avec un mélange de modèle en cire saupoudrée de sable de quartz, puis re-enduit avec un mélange aussi saupoudré de sable. Toute l'opération a été répétée 4-5 fois. Si le produit moulé est assez grande en outre, si grande capacité du métal fondu versé dans la forme, il est nécessaire d'appliquer 6-7 couches de lavage réfractaire maison. Après que le revêtement est sec si le modèle a été immergé pendant 2 minutes dans une solution aqueuse (18-20%), de l' ammoniac (ammoniac) pour la fixation. Il est maintenant en train de fondre modèle en cire du moule formé par le mélange moulable durci. Le plus souvent la forme simplement cuits à l'eau. trou Sprue devrait être au-dessus des éléments de formulaire immergés dans l'eau à la cire fondue peut librement aller et flotter à la surface de l'eau. Si la pièce moulée a une surface complexe, puis dans le processus d'ébullition est nécessaire de tourner à plusieurs reprises le formulaire rempli pour se débarrasser de sa cire. Après avoir enlevé la masse de la cire à l'intérieur de la cavité de moule est formée comme un modèle pertinent. Avant de verser la forme métallique doit être calciné dans un four à moufle ou un foyer. Tout d' abord, faire chauffer le four à 550-600 degrés. Et puis le mettre forme que la température a été élevée à 900 degrés. . A cette température, le recuit dure 2-4 heures (selon la forme de la masse).

Après calcination, le moule est refroidi à la température ambiante quand il est coulé ou moulé en alliages d'aluminium. Si le laiton ou le bronze est coulé, le moule est refroidi uniquement à seulement 500 degrés. . L' acier inoxydable est versé dans un moule ayant une température de 850 degrés. .

METAL REMPLIR

Dans une forme relativement impressionnante coule le métal en fusion dans l'acte sous son propre poids, forçant l'air qui s'y trouve. Mais si le casting est de petite taille, des produits de bonne qualité ne peuvent pas être atteints, comme si l'atmosphère ne permet pas le métal liquide pour remplir la totalité de la cavité du moule. Pour surmonter cette difficulté en plaçant la forme dans la centrifugeuse manuellement. aide de puissance centrifuge pour déplacer l'atmosphère aliène aussi l'occasion de métal pour remplir complètement toutes les formes de la vacuité. Pourtant, effectuer cette opération, vous devez rapidement, mais le métal est à l'état fondu.

La pièce finie du moule est enlevé par la destruction de la coulée. Ensuite, retirer le coureur et les canaux d'acheminement mécanique pour évacuer l'atmosphère (le cas échéant). Si nécessaire, le produit fini est soumis à une finition esthétique.

Commentaires

Commentant, gardez à l' esprit que le contenu et le ton de vos messages peuvent blesser les sentiments des gens réels, montrer du respect et de la tolérance à ses interlocuteurs, même si vous ne partagez pas leur avis, votre comportement en termes de liberté d'expression et de l' anonymat offert par Internet, est en train de changer non seulement virtuel, mais dans le monde réel. Tous les commentaires sont cachés à l'index, le contrôle anti - spam.