- Цветы и растения

- Аквариум и рыбы

- Для работы

- Для сайта

- Для обучения

- Почтовые индексы Украины

- Всяко-разно

- Электронные библиотеки

- Реестры Украины

- Старинные книги о пивоварении

- Словарь старославянских слов

- Все романы Пелевина

- 50 книг для детей

- Стругацкие, сочинения в 33 томах

- Записи Леонардо да Винчи

- Биология поведения человека

Главная  Менеджмент Менеджмент  Организация производства - Курочкин А.С. Организация производства - Курочкин А.С. |

Организация производства - Курочкин А.С.

Организация партионного производственного процесса

На продолжительность производственного цикла существенно влияют размер партий деталей и вид движения деталей (предметов труда) в процессе их обработки.

Партией называется количество деталей, непрерывно обрабатываемых на каждой операции производственного цикла с однократной затратой подготовительно-заключительного времени. Работа партиями возможна только в серийном и крупносерийном производствах.

Сущность серийного производства состоит в том, что процесс изготовления одной детали (или изделия) на каждом рабочем месте происходит не постоянно, а в порядке чередования с изготовлением на этом же рабочем месте других деталей. Следовательно, это связано с переналадкой оборудования. И чем больше размеры запускаемых в производство партий, тем продолжительнее периоды между переналадками и меньше перерывы в работе оборудования из-за переналадок. Однако объемы незавершенного производства, для которого требуются площади, тара, транспортные и оборотные средства, увеличиваются. Поэтому оптимальный размер партии должен обеспечить минимум затрат на подготовительно-заключительные работы и потерь от оседания оборотных средств в производстве. При определении размеров партии необходимо учитывать определенные правила.

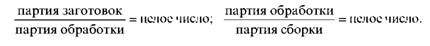

1. Для одного и того же изделия размеры партий на смежных стадиях производства должны быть или равны, или кратны, причем партия изделий на последующей стадии не может быть меньше партии на предыдущей стадии, т. е.

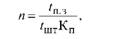

2. Размер партии п рассчитывается по формуле

где t пз — подготовительно-заключительное время на партию;t шт — штучное время; Кп — коэффициент допустимых потерь на переналадку оборудования (в зависимости от сложности оборудования Кп составляет от 0,03 до 0,1).

Полученный размер партии корректируется с учетом сменной производительности оборудования, стойкости инструмента и оснастки, оперативных графиков производства, транспортных возможностей, емкости тары и т. п.

Продолжительность производственного цикла в серийном производстве зависит от избранного вида движения партии по операциям: последовательного, параллельного и параллельно-последовательного.

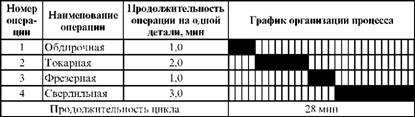

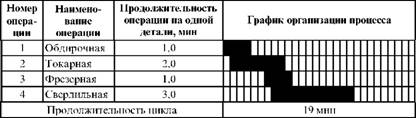

Последовательный вид движения партии деталей характеризуется тем, что каждая последующая операция начинается только после обработки всех деталей на предыдущей операции. Принцип такой организации процесса показан в табл. 4.

Таблица 4

ПОСЛЕДОВАТЕЛЬНЫЙ ВИД ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА (партия — 4 детали)

Последовательный вид организации производственного процесса не исключает одновременного (параллельного) изготовления одной и той же детали на нескольких станках-дублерах; наибольшая эффективность достигается в условиях индивидуального и мелкосерийного производства.

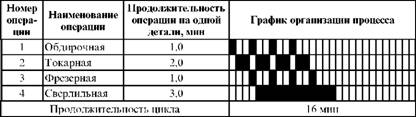

Параллельный вид организации производственного процесса характеризуется тем, что каждая деталь переходит на последующую операцию немедленно после завершения предыдущей. В результате детали, образующие одну партию, одновременно находятся на разных (на всех) операциях обработки. Этот вид производства (табл. 5) значительно короче последовательного, однако при неравной продолжительности следующих друг за другом операций их сочетание приводит к простоям оборудования (на более коротких операциях). Он наиболее эффективен в крупносерийном и массово-поточном производстве, когда все операции по продолжительности одинаковы или кратны между собой.

Таблица 5

ПАРАЛЛЕЛЬНЫЙ ВИД ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА (партия — 4 детали)

При параллельно-последовательном виде организации производственного процесса (табл. 6) детали поступают с одной операции на другую небольшими (транспортными) партиями, но так, чтобы процесс производства осуществлялся непрерывно, т. е. без простоев оборудования. Это позволяет сочетать наиболее полную загрузку рабочих мест с наименьшей продолжительностью производственного процесса. Применяется этот вид производства при выпуске одноименной продукции на участках с неравномерной мощностью оборудования и частичной синхронизацией операций.

Таблица 6

ПАРАЛЛЕЛЬНО-ПОСЛЕДОВАТЕЛЬНЫЙ ВИД ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА (партия — 4 детали)

Продолжительность производственного цикла, а также опережения, необходимые для организации своевременного запуска материалов, заготовок и полуфабрикатов на всех стадиях производственного процесса, рассчитываются по определенным формулам.

Поскольку организация серийного производства связана с частыми переналадками оборудования (особенно в штамповочных, кузнеч-но-прессовых, механических и литейных цехах, с машинами литья под давлением), необходимо установить оптимальный порядок запуска деталей для сокращения времени переналадок. Практически это осуществляется следующим образом. За каждой единицей оборудования закрепляют шесть-семь наименований деталей. С помощью нормирования определяют трудоемкость переналадок с одной детали на другую и полученные данные заносят в табл. 7.

Таблица 7

ВЫБОР ОПТИМАЛЬНОГО ПОРЯДКА ЗАПУСКА ДЕТАЛЕЙ ДЛЯ СОКРАЩЕНИЯ ВРЕМЕНИ ПЕРЕНАЛАДОК ОБОРУДОВАНИЯ

Пример. При переналадке оборудования с детали А на деталь Г (первая строка табл. 7) трудоемкость составляет 7 ч, с детали В на деталь Е — 2 ч и т. д. В каждой графе и каждой строке находят наименьшее число и составляют два-три варианта переналадок. Оптимальным порядком переналадки будет тот, при котором сумма времени (трудоемкость) окажется наименьшей. Например: А-Д-Е-В-Г-Б-А, т. е. 1 + 4 + 2 + 1 + 3 + 1 = 12. При любом другом порядке трудоемкость переналадок значительно повышается. Например: Б-А-В-Г-Е-Д-Б, т. е. 1 + 2 + 1 + 2 + 8 + 3 = 17.

Created/Updated: 25.05.2018

|

|