principal

gestion gestion

L'organisation de la production - AS Kurochkin L'organisation de la production - AS Kurochkin

|

L'organisation de la production - AS Kurochkin

Les méthodes de l'organisation de la production

le type de production détermine la méthode de son organisation. Organisation de la méthode de production - un ensemble de techniques et les méthodes de mise en œuvre du processus de production. Par ses caractéristiques principales incluent:

• séquence de corrélation des opérations d'équipement de processus technologique de la commande;

• le degré de continuité du processus de production. Il existe trois principales méthodes d'organisation de la production: non filetée (hors fonctionnels), en ligne, automatisé.

Une méthode non-thread (hors fonction) de la production organisation est principalement utilisé dans la production d'un lot unique et de petite taille. Elle est caractérisée par les caractéristiques principales suivantes:

• l'équipement de production est regroupée sur la base du travail (processus) comme le montre la Fig. 10. Ainsi, dans l'atelier de mécanique tours tous regroupés sur un site (des tours de site), tous les forages - l'autre, etc.;.

• L'équipement technologique généralement universel. Dans le même temps, en particulier pour le traitement de pièces complexes machines spéciales sont utilisées, par exemple, le rabotage, le perçage (site de machines spéciales);

Fig. 10. Un typique non filetée (opération par opération) la planification de la production

• entre les groupes d'équipements technologiques, en règle générale, sont des entrepôts intermédiaires et les emplois inspecteurs du département de contrôle technique (QCD);

• les détails du processus de fabrication dans le déplacement d'une opération à un autre des itinéraires complexes, donc dans le processus il y a de longues pauses en raison de l'attente dans les entrepôts intermédiaires et les lieux de travail des contrôleurs de gré à gré. Ceci est dû au fait que chaque poste de travail arrive à réaliser une opération ultérieure, sans opération préalable, et avec un stockage intermédiaire du dispositif de commande ou de PTA.

Dans le développement de la voie technologique de fabrication d'une pièce ou un assemblage avec une méthode non-filetée est le plus difficile de réduire au minimum les opérations de transport. En outre, cette route est compliquée et organisationnellement pas pleinement conforme aux principes de l'organisation rationnelle du processus de production.

En ligne méthode de production est utilisée dans les organisations de masse, les grandes et moyennes séries. Il est caractérisé en ce que l'élément de travail dans le traitement doit être établi par le chemin le plus court aux attentes sans stockage intermédiaire et les lieux de travail des contrôleurs de gré à gré. Ceci est le plus parfait dans la clarté et l'exhaustivité de la méthode de production.

Les traits caractéristiques de la méthode d'organisation de production en ligne comprennent:

• séparation du processus de production dans les opérations individuelles et leur consolidation à long terme de certains emplois;

• la spécialisation de chaque poste de travail pour effectuer certaines opérations;

• l'harmonisation et de la performance rythmique de toutes les opérations à tous les lieux de travail, sur la base d'un seul cycle de facturation (rythme) de la ligne de production;

• emplois de placement en stricte conformité avec la séquence du processus;

• déplacer les éléments de travail d'un lieu de travail à l'autre avec un minimum d'interruption et l'utilisation de dispositifs de transport spéciaux.

Disposition type filetage emplois affichant est représenté sur la figure. 11. Cette méthode est basée sur les principes de l'organisation rationnelle de la production - flux directe, la continuité et le rythme.

Fig. 11. Aménagement typique de la production d'enfilage

Le principal élément d'organisation de la production de masse est la ligne de production. Il est un ensemble d'emplois spécialisés, disposés en conformité avec le processus.

Selon le niveau de spécialisation de la production, la portée et la nature des produits, appliqué des lignes de produits d'ingénierie et de technologie sont classés en fonction de certains critères.

Selon les types de pièces à usiner en permanence distinguer ces lignes de production:

• odnopredmetnye (typique pour la production de masse, pour eux est fixé pour un traitement de longue date ou l'assemblage de noms de produits);

• multidisciplinaire (typique pour la production de masse, ils peuvent être traités par plusieurs noms de produits qui sont semblables structurellement et technologiquement).

Selon le degré de continuité de la production distinguer les lignes suivantes:

• en continu en ligne (Est-ce que la forme la plus moderne de la production de masse, où vous sont fournis avec un rythme strict et la durée la plus courte du cycle de production sont largement utilisés dans la construction automobile, l'industrie horlogère, etc ....);

• en continu en ligne (ils ne fournissent pas une synchronisation claire des opérations en milieu de travail. Ils sont principalement utilisés dans la production d'un type de lot, lorsque les processus de main-d'œuvre sont effectuées de la part de divers équipements).

A titre de distinction de maintenir la ligne de tact:

• un tact réglementé (ils produits sont déplacés d'un emploi à un autre par le temps précisément fixe, caractéristique de lignes à flux continu);

• sans tact (ils produits sont déplacés vers les postes suivants en fonction de leur disponibilité à accepter).

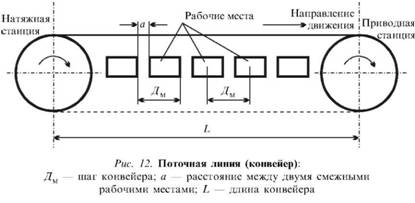

Dans la production de masse, les véhicules spéciaux suivants sont utilisés (figure 12).:

• non - convoyeurs à rouleaux, toboggan-moyens, les gouttières, les rampes, chariots, etc;.

• Conduite:

- Mécanismes de levage - ponts roulants, grues, chariots élévateurs électriques, etc;..

- Convoyeurs, dispositif de transport entraîné ie, qui non seulement déplacer les éléments de travail d'une opération à l'autre, mais aussi à réguler le cycle d'écoulement ...

Par conception caractéristiques distinguent les convoyeurs:

• Band;

• chaîne - plaque, grattoir, suspendu et d'autres.

Selon la nature des convoyeurs de mouvement sont (pulsé) mouvement continu et discontinu.

Sur les convoyeurs avec un mouvement continu de l'opération effectuée en même temps que le mouvement des objets de travail sur les lignes d'assemblage avec un mouvement pulsatoire - pendant son immobilité.

En conclusion, les principaux paramètres quantitatifs de la production de masse. Un cycle est calculé en ligne d'écoulement (Lt), m:

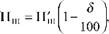

où le P. - fonds du temps de travail pour le moment accepté, min; Lim - un programme pour la même période, en tenant compte des pièces de mariage minimum. Si le mariage est plus de 1%, alors le programme, pcs.

où lim - programme sans mariage, morceaux; 8- valide le mariage%.

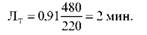

Lors du calcul du cycle pour les lignes à flux continu avec le rythme de travail réglementé sont pris en compte établi pour ces pauses réglementées dans les lignes pour le reste des travailleurs et de l'entretien de l'organisation. pauses horaires approximatifs au cours d'une journée de travail de huit heures est indiquée dans le tableau. 10. Ainsi, le rapport du temps de travail doit être introduite dans la formule de calcul de la mesure (A). Dans ce cas, la formule devient:

tableau 10

CALENDRIER INDICATIF DE ROTATION RESTRICTED casse pour les lignes de fil d'assemblage pendant le quart

Exemple. Si pendant le quart a deux convoyeur 20 intervalle de minutes, puis k = 440 480 = 0,91. Puis, quand lim = 220 pcs. ligne de production de cycle

Longueur de travail du convoyeur est déterminée par la distance entre les centres d'emplois adjacents (pipeline d'étape) et le nombre total d'emplois sur la ligne. D'une manière générale, une étape

où V - vitesse du convoyeur en m / min.

Vitesse du convoyeur est supposé être: lorsque vous travaillez sans enlever les éléments de la bande - 0,2-0,8 m / min, avec la suppression de l'objet de la ceinture (ceintures intermittentes) - jusqu'à 2,5 m / min.

Si la durée d'une transaction ne dépasse pas 3 minutes, il est conseillé d'utiliser le type de production en flux continu, si elle dépasse le temps - en continu, en ligne.

L'organisation d'une production de masse d'une importance particulière est le niveau normal de l'arriéré. Sans saturation suffisante touché toutes les phases du processus de production ne peut pas fournir la mise en œuvre systématique et continu du programme. Par lieu de distinguer intra-line bases (cyclique) et intercompagnies (intershop), ou le stockage. Tout d'abord, compter le nombre de chaque type, puis résumé et le résultat est pris comme base pour le calcul des tâches du programme.

Quand une organisation de la production de la production est nécessaire de respecter certaines règles:

• surveiller la taille des arriérés pour maintenir le tact en cours et en temps opportun de soumettre les détails de partie sur le convoyeur de transport;

• Respecter les pauses réglementées;

• poursuivre les travaux liés à des professions et activités de développement sur la ligne;

• déplacer périodiquement les travailleurs dans les opérations en ligne.

Réalisation d'avantages méthode en ligne de l'organisation du processus de production

Lorsque la production en ligne des principes de base de l'organisation de l'organisation rationnelle du processus de production sont réalisés plus pleinement. Dans le même temps dans tous les autres cas, les avantages de certains des principes sont atteints par d'autres.

Principe de spécialisation est mise en oeuvre en attribuant à chacune des opérations spécifiques du poste de travail; le principe de proportionnalité - en synchronisant les opérations et l'organisation des travaux parallèles; le principe du parallélisme - par un mouvement parallèle des produits lorsque sur différentes parties du produit exécuter simultanément différentes opérations; le rythme de la production de la production - en raison de la ligne de production, alors que les produits passent avec elle après une certaine période de temps; le principe de l'écoulement continu - en plaçant les travaux en conformité avec le processus; traitement continu de produits - par le mouvement parallèle de produits, à savoir sans prolezhivaniya ...

Les équipements spécialisés et de l'équipement technologique, la répétition rythmique des processus fournissent une forte augmentation de la productivité du travail, qui, à son tour, augmente la quantité de production par unité d'équipement et de production des zones, à savoir. E. Une augmentation de la production totale.

Grâce à l'introduction de la production de masse réduit le coût de production en réduisant son coût. Notez également que lors de l'utilisation de la méthode en ligne d'organisation de la production accrue des équipements techniques de traitement et de contrôle, l'augmentation de la responsabilité de chaque artiste pour le travail assigné, améliorant ainsi la qualité des produits et de réduire le nombre de mariage.

Pour l'organisation de la méthode en ligne de production nécessite une certaine conditions techniques et organisationnelles: conception, technologique, organisationnel et matériel.

Conditions de conception - exigences de performance spécifiques de maintien de la même conception, des éléments de conception interchangeabilité, de normalisation et de normalisation des unités et les détails du produit, produit des blocs et des composants raschlenyaemosti, qui peut être récolté avant l'assemblée générale. Si les produits sont prévus pour être traduits dans les procédés de fabrication en ligne, certaines de ces exigences ne sont pas respectées, le produit redessine.

conditions technologiques - un contrôle minutieux du processus avec le fractionnement maximal dans des opérations distinctes, l'utilisation d'équipements de haute performance et de l'équipement, la mécanisation et l'automatisation des opérations de contrôle, de réglage et les processus de test. Exigences spécifiques - chaque opération, l'équipement ne doit pas seulement contribuer à résoudre des problèmes technologiques, mais aussi de fournir une durée des opérations, pour résister à la ligne de production de battement.

conditions d'organisation - capacité de production suffisante, ce qui fournit un emploi à pleine charge sur la ligne de production (en particulier parallèles, organisées afin d'éliminer les temps d'arrêt pour le produit en parallèle des flux), une nette spécialisation des emplois, le meilleur choix de la maintenance du système, la définition du mode en ligne, réglementées pauses.

Les conditions matérielles - organisation claire de la logistique ininterrompue, "nourriture" ligne de production systématique et rythmique, assurant chaque travail approvisionnement nécessaire des ensembles d'équipement.

L'expérience a montré que, lorsque ces conditions sont remplies peuvent être mis en œuvre des méthodes en ligne de l'organisation du processus de production, non seulement dans la masse et la production de masse, mais aussi dans les petites exploitations.

Production automatisée - processus de fabrication par lequel tout ou la grande majorité des opérations qui nécessitent un effort physique, transporter la machine sans intervention humaine directe. Travailler avec un remplir les fonctions de réglage et de contrôle.

L'automatisation du processus de production est obtenu grâce à l'utilisation de systèmes de machines automatiques, qui sont une combinaison de divers équipements et autres dispositifs techniques dans le déroulement du processus et des moyens de transport combiné, pour effectuer les procédés de fabrication partiels de contrôle et de gestion de la production.

Il existe quatre principaux domaines de l'automatisation. La première piste - l'introduction des machines semi-automatiques et automatiques. La plus grande réalisation de cette tendance sont les machines à commande numérique par ordinateur (CNC). Ils travaillent pour un programme donné, sans intervention humaine directe et fabriquent diverses parties, ou d'effectuer certaines opérations de fabrication. L'utilisation de machines-outils CNC peut améliorer la productivité à tous les lieux de travail en 3-4 fois.

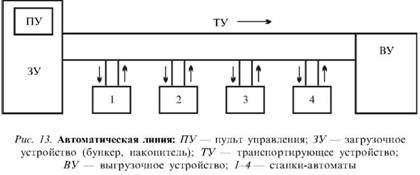

La deuxième tendance - la création de machines complexes à l'automatisation de toutes les parties du processus de production. Un exemple typique de tels systèmes sont en ligne de machines automatiques (AL). Ils représentent l'association dans l'ensemble du système de production avec des mécanismes automatiques et dispositifs de machines automatiques pour le transport, le contrôle, les arriérés de stockage, de gestion et de contrôle des déchets (Fig. 13).

lignes significativement plus efficaces automatiques de rotor (ARL), qui représentent une sorte de lignes de production automatiques, équipés d'un équipement spécial sur la base des machines tournantes et des moyens de transport spéciaux.

L'efficacité de l'AL est grandement améliorée par la création de sur la base des machines multi-tâches, t. E. La création de ce qu'on appelle des lignes automatiques flexibles. Ces lignes avec dispositif programmable équipé de CNC, ce qui les rend rentable, non seulement dans la masse et la production de masse, mais aussi dans les petites exploitations.

Le troisième domaine - la conception et la production de robots industriels. Dans le processus de fabrication, ils remplissent des fonctions similaires à une main humaine, et remplacer ainsi le mouvement humain. L'introduction de robots dans le processus de production permet de créer système polyvalent capable d'effectuer des opérations manuelles de l'homme universels dans toute leur diversité. De tels systèmes sont appelés systèmes robotiques (RTK). Pendant les opérations les robots sont capables de résoudre des problèmes logiques complexes qui sont restés jusqu'à récemment le monopole de l'esprit humain.

Un indicateur de l'efficacité de RTK est le plus l'inclusion pleine charge de l'équipement. Avec l'introduction de robots dans l'activité industrielle a radicalement changé l'ensemble du processus de l'organisation, a éliminé un grand nombre des facteurs négatifs causés par la fatigue humaine, émousser son attention, la coordination des mouvements. En conséquence, les opérations manuelles sont éliminées, augmenter considérablement la productivité et la qualité des produits.

La quatrième direction - le développement de l'informatisation et de la flexibilité des installations et des technologies de production. La flexibilité de la production se rapporte à la capacité de rapidement et à moindre coût sur le même matériel pour passer à la production de nouveaux produits. La base de systèmes de fabrication flexibles (FMS) est un module de production flexible (GPM) - legkoperenalazhivaemaya et fonctionnant de manière autonome unité équipement CNC automatisé, où le chargement d'ébauches et l'enlèvement des pièces usinées réalisées à l'aide de robots industriels (manipulateurs), changement d'outil automatisé et enlèvement de copeaux, la fourniture de refroidissement contrôle des fluides et le diagnostic de pannes. les cellules de fabrication flexibles non seulement rapidement remis à zéro que la fabrication et l'assemblage de pièces neuves ou d'ensembles, mais aussi peuvent être facilement intégrés dans des installations de production flexibles, des lignes et même des sites.

systèmes de fabrication flexibles sont très économiques. Ainsi, dans le cas de FMS usinage des parties du corps sur des machines telles que "Processing Center," la productivité du travail a augmenté de 2-2,5 fois, 15-20% de la productivité augmentation de capital. Благодаря почти двукратному сокращению продолжительности изготовления деталей экономится до 25-30 % оборотных средств. При этом улучшается культура производства, создаются условия для ритмичной работы производственных подразделений, повышается качество выпускаемой продукции.

Гибкая производственная система, являясь высшей формой автоматизации, включает в себя в различных сочетаниях оборудование с ЧПУ, РТК, ГПМ и различные системы обеспечения их функционирования. Как показывает отечественная практика, применение ГПС целесообразно тогда, когда годовой объем выпуска каждого из 5-10 типоразмеров (наименований) деталей составляет 50-2000 шт. Гибкие модули эффективны при годовом объеме выпуска любого из 30-80 типоразмеров деталей, равном 20-500 шт.

Commentaires

Commentant, gardez à l' esprit que le contenu et le ton de vos messages peuvent blesser les sentiments des gens réels, montrer du respect et de la tolérance à ses interlocuteurs, même si vous ne partagez pas leur avis, votre comportement en termes de liberté d'expression et de l' anonymat offert par Internet, est en train de changer non seulement virtuel, mais dans le monde réel. Tous les commentaires sont cachés à l'index, le contrôle anti - spam.